Schalungsvorgang im Fliegertakt

Terminal-Neubau am Frankfurter Flughafen

Seit Mitte der 2010er-Jahre wird Deutschlands größter Verkehrsflughafen um ein neues Gebäude erweitert: Im Süden des Geländes befindet sich das neue Terminal 3 mit seinen drei weit auskragenden Flugsteigen. Bis 2024 soll das in mehreren Bauabschnitten realisierte Infrastrukturprojekt abgeschlossen sein, ab 2026 könnte es vollumfänglich betrieben werden. Von Kapazitäten bis zu 19 Millionen Flugreisenden pro Jahr ist die Rede, weitaus mehr könnten es nach vollem Ausbau und je nach Bedarf werden. All dies erfordert eine hochpräzise bauliche Leistung, die nach derzeitigem Stand sowohl im Zeit- als auch Budgetplan liegt.

Gallerie

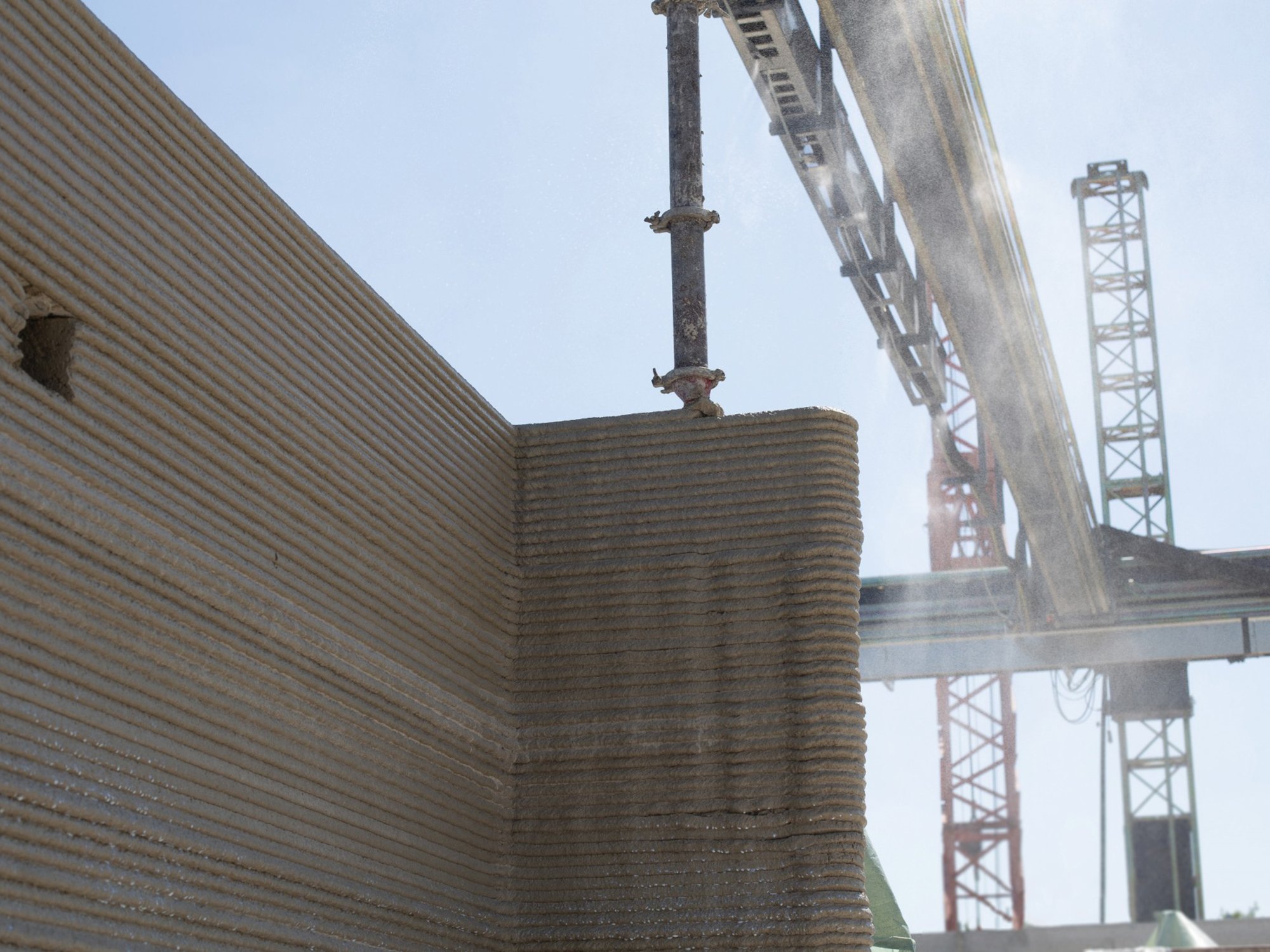

Den drei charakteristischen Flugsteigen vorgelagert ist das Terminal-Hauptgebäude, zu dessen Erschließung ein komplexes Brückenbauwerk maßgeblich beiträgt. Der sogenannte Vorfahrtstisch ist 550 Meter lang, 27 Meter breit und hat eine Brückenfläche von 15.300 Quadratmetern. Diese wird von insgesamt 70 v-förmigen Stützen getragen, die die Fläche über zehn Meter erhebt und somit die Zu- und Abfahrtsrampen direkt mit der Terminalebene verbindet. Bei der Realisierung des Vorfahrtstisches unterstützte Peri Engineering das ausführende Unternehmen Max Bögl. Mithilfe eines maßgeschneiderten Schalwagens konnte die Bauzeit der in Stahlbeton ausgeführten Konstruktion um mehrere Monate verkürzt werden.

Maßgeschneiderte Schaltechnik für komplexe

Brückenkonstruktion

Der auf Basis des Variokit

Ingenieurbaukastens und des Peri Up Gerüstbaukastens

entwickelte Schalwagen wies ein Gesamtgewicht von rund 500 Tonnen

auf, war 40 Meter lang, 25 Meter breit und agierte in einer Höhe

von bis zu 12 Metern. Eine integrierte Hydraulik sorgte für die

Absenkung des kompletten Schalwagens um 2,2 Meter, sodass der

Ausschal- und Umsetzvorgang reibungslos bewerkstelligt werden

konnte. Zwischen den V-Stützen wurden sechs Einzelwagen

zusammengesetzt, die für das Umsetzen und Ausschalen aufgetrennt

werden konnten. Zudem waren außerhalb der V-Stützen zwei weitere

Wageneinheiten mit je 40 Metern Länge im Einsatz, die am Stück

umgesetzt werden konnten. Insgesamt entwickelte Peri für die

Umsetzvorgänge in Längs- und Querrichtung ein spezielles

hydraulisches Schreitwerk, das manuell zwischen den einzelnen

Wageneinheiten transportiert werden konnte und dadurch den Prozess

maßgeblich verkürzte und vereinfachte.

Auch die Schalung für die schiefwinkligen und V-förmigen Unterzüge des Vorfahrtstisches ließen sich mit der Systemlösung geschickt realisieren. Diese mussten separat vom Schalwagen aus ein- und ausgeschalt werden, und das in einem sehr beengten Bereich. Zum Einsatz kamen hierfür – aufgrund der geringeren Aufbauhöhe im Vergleich zu einer Trägerschalung – ein Klappmechanismus und die Maximo Rahmenschalung. Mit dieser ließ sich auch die gewünschte Sichtbetonklasse SB2 erreichen. Die besondere Unterzugschalung konnte von einer Peri Up Plattform aus bedient werden, die sich im Inneren des Schalwagens befand. Der Gerüstbaukasten sorgte zudem für die nötigen Maßnahmen der Arbeitssicherheit. Eine digitale Betriebsanleitung und genaue Dokumentation begleiteten den Vorgang.

Insgesamt ließen sich pro Betonierabschnitt knapp zwei Wochen Zeit einsparen. So dauerte etwa die Betonage der ersten, 36 m langen Sequenz rund 16 Stunden, 14 Vorgänge waren bis zur Fertigstellung nötig. Innerhalb einer Woche ließ sich der Schalwagen in den nächsten Takt umsetzen. Somit trug das komplexe System zu einem effizienten Bauprozess mit einer Zeitersparnis von gleich mehreren Monaten im vielbeachteten Projekt am Frankfurter Flughafen bei.