Sonderschalung via Roboterzuschnitt

Sichtbetonpavillon Stereoform Slab in Chicago

Eine filigrane Platte, die sich mit einem auffällig geschwungenen Unterzug verbindet und in zwei Pfeiler mündet: Auf den ersten Blick wirkt das Bauwerk für die Chicago Architecture Biennial 2019, das nach Plänen des Architekturbüros Skidmore Owings & Merril (SOM) errichtet wurde, wie ein gefälliger Pavillon aus Sichtbeton. Dass er mehr ist als ein Formexperiment, deutet auf den Fotografien eine Sitzgelegenheit in der Nähe an, die sich bei genauerer Betrachtung als halbierte Negativform des Unterzugs – und damit als ein Teil der Schalung desselben – herausstellt. Sie besteht aus EPS und wurde von einem Roboter erstellt.

Gallerie

Für das Planungsteam des „Stereoform Slab“ genannten Pavillons, zu dem neben SOM auch Autodesk und Odico gehörten, stand dabei die Bauteiloptimierung im Vordergrund: Dank der digitalen Fertigungsmethode konnte das Tragwerk dem Kräfteverlauf angepasst werden. Nicht ohne Grund wirkt der Pavillon so, als sei er aus einem größeren Bauteil herausgeschnitten – der Bau soll den hohen Betonverbrauch bei konventionellen Geschossdecken infrage stellen. Laut SOM lassen sich mit einer Konstruktion wie der des Pavillons im Vergleich zu einer herkömmlichen Decke 20 Prozent an Beton einsparen.

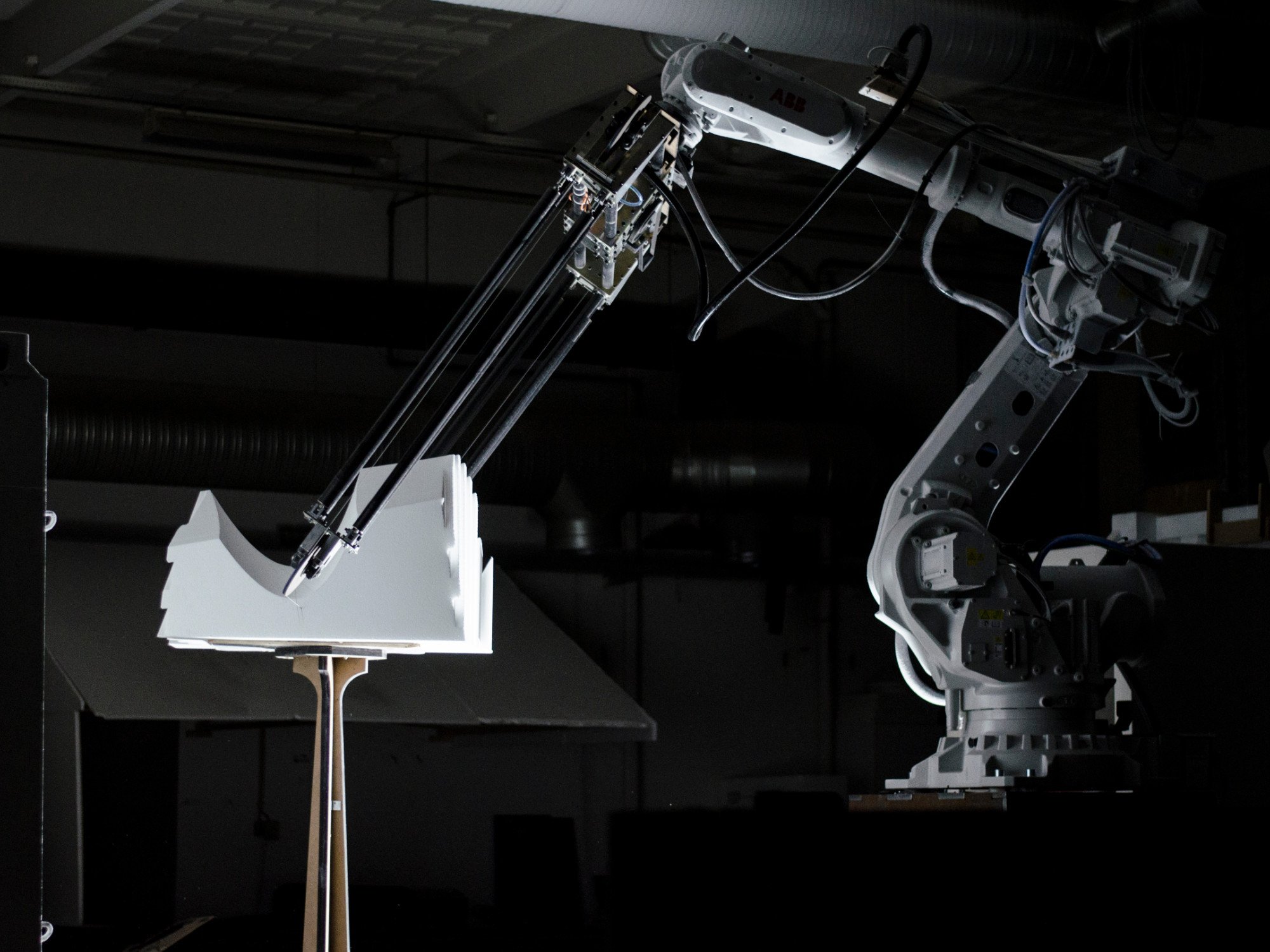

Die Herstellung der Schalung für den Unterzug erfolgte anhand eines sechsachsigen Roboterarms, der sich entlang einer 24 Meter langen Schiene bewegen kann. Dadurch ergibt sich ein theoretisch möglicher Arbeitsraum von 24 x 4,20 x 2,50 Meter. In den Arm eingespannt ist ein Stahlrahmen mit einem Schmelzschneidegerät. Entscheidend für eine präzise Fertigung ist die CAM-Software, mit der die dreidimensionalen Daten des CAD-Modells in Roboterbewegungen übersetzt werden können.

Im Vergleich zu einer CNC-Fräse oder dem 3D-Druck hat

die Methode mit dem in den Roboterarm eingespannten heißen Draht

den Vorteil, dass sich die Schalungselemente deutlich schneller

verwirklichen lassen – nicht Schicht für Schicht, sondern mit

präzisen Schnitten. Dadurch können bei der Herstellung von

Sonderschalungen für materialoptimierte Bauteile auch Zeit und

Produktionskosten eingespart werden.

Laut Hersteller lassen sich die Schalungen – mit einer

entsprechenden Beschichtung versehen – ähnlich oft wiederverwenden

wie die Pendants aus Holz. Bei nicht mehr benötigten

EPS-Schalungselementen wird die oberste Schicht via Roboterschnitt

entfernt. Anschließend wird das Material geschreddert, in Pellets

gepresst und der Wiederverwertung zugeführt.