Urbach Turm in Remstal

Programmiertes Holz

Mit dem Urbach Turm präsentieren Wissenschaftler der Universität Stuttgart in Kooperation mit den Schweizer Hochschulen Empa und ETH Zürich das weltweit erste gebaute Objekt aus sogenanntem selbstformendem Holz. 2019 wurde die markant emporschraubende Landmarke für die Remstal Gartenschau errichtet. Als Wahrzeichen und Aussichtspunkt soll der Turm dauerhaft erhalten bleiben.

Gallerie

Holz ist einer der ältesten Baustoffe. Für ein schützendes Dach wurden Hölzer und Gräser schon von je her zu Kuppeln und Schalen gebogen. Für größere Spannweiten und steigende Querschnitte nutzt man seit Jahrhunderten verschiedene Methoden, um Holz formbar zu machen. So verwendete zum Beispiel Michael Thonet Wasserdampf, um das Material biegsam zu machen und daraus seine berühmten Bugholz-Stühle mit ihrer geschwungenen Form herzustellen. Den meisten konventionellen Methoden der Holzverformung ist gemein, dass sie auf hohe mechanische Kräfte zurückgreifen müssen. Sie benötigen dementsprechend nicht nur schwere Maschinen, sondern auch viel Energie.

Die Forschungsergebnisse des Projektteams der Universitäten in Stuttgart und Zürich dokumentieren einen neuartigen Ansatz. Dabei wird Holz durch „Programmierung“ dauerhaft in Form gebracht. Bekanntlich ist Holz ein Werkstoff, der arbeitet: Je nach Grad des Feuchtegehalts kann Holz quellen und schwinden, wodurch es potenziell zu Rissbildungen und Verformungen kommt. Das Forschungsteam nutzt das Phänomen, dass Holz beim Trocknen quer zur Faserrichtung stärker schrumpft als in Längsrichtung. Man lässt es von selbst die gewünschte Form annehmen. Dazu ordnet man das Material so an, dass ein vorher geplantes Selbstformungsverhalten aktiviert wird.

Zauberwort: Bilayer

Grundelement des neuen Verfahrens ist ein sogenannter Bilayer: Holz wird schichtweise zusammengeklebt, wodurch ein flaches Holzelement entsteht. Das Besondere: Die Lagen werden in 0° und in 90°-Grad-Orientierung zur Faserrichtung aufgesetzt. Infolgedessen verbiegt sich der Bilayer sowohl in Faserrichtung – durch den Widerstand – als auch quer dazu – durch das Schrumpfen des Holzes. Abhängig von der Dicke des Elements, der Jahresring-Orientierung, seinem Schichtenaufbau und dem Feuchtigkeitsgehalt kann so im Vorfeld die erwünschte Krümmung festgelegt werden. Durch die Materialprogrammierung erreicht man dank neuer digitaler Materialmodelle und -simulationen auch bei größeren Bauteilen sehr präzise vordefinierte Krümmungsradien.

Der Urbach Turm ist eine von 16 Stationen, die Architekten für die Gartenschau 2019 entwarfen. Kleine, teils dauerhafte Gebäude und Architekturinterventionen sollen an die traditionellen weißen Kapellen im Remstal erinnern. An einem weithin sichtbaren Hang entstand mit dem Turm ein Wahrzeichen, das Blickbezüge zu anderen Stationen herstellt, ein Ort des Schutzes, der Reflexion und des Ausblicks.

Schlank, leicht, verdreht

Klare, leicht gekrümmte

Linien prägen den Turm. Der Baukörper wirkt organisch, fast wie ein

Objekt aus der Natur, etwa eine Muschel. Seine gedrehte und

gebogene Hülle aber, die Makellosigkeit des Holzzuschnitts machen

die digitale Entwurfsmethodik offenkundig. Die Fassade aus

Lärchen-Brettschichtholzträgern wurde mit einer transparenten

Titanoxid-Oberfläche versehen. Diese schützt das Holz nicht nur vor

UV-Strahlung und Schädlingen, sondern bewirkt auch, dass es mit der

Zeit eine gleichmäßige weiße Farbe annimmt.

Im Innern erzeugt eine konvexe Krümmung ein zusätzliches Materialerlebnis, da die Holzstruktur hier fast weich und textilartig wirkt. Diesen Eindruck verstärkt das indirekte Licht, das von oben durch das transluzente Dach einfällt. Dem Eingang gegenüber öffnet sich der Turm für einen weiten Ausblick auf das Remstal.

Der Radius des Prototyps aus selbstformendem Holz beträgt am Boden vier und oben drei Meter. Nur 1,6 Meter misst die taillierte Mitte. Die Tragkonstruktion ist 90 Millimeter dick. Bei einer Höhe von 14,2 Metern beträgt das Verhältnis von Spannweite zu Dicke etwa 160:1. Die Krümmung des Turms erlaubte eine schlanke Konstruktion mit einem Gewicht von nur 38 Kilogramm pro Quadratmeter. Ermöglicht wurde dies durch computergestützte mechanische Modelle, die die Materialanordnung zur Herstellung verschiedener Radien und Krümmungstypen optimierten.

Mehrtägiges Trocknungsverfahren, kurze Montagezeit

Für die Krümmungselemente verwendete man Fichten-Brettsperrholz aus der Region (Schichtaufbau in Millimetern: 10-30-10-30-30-10). Die 5,0 x 1,2 Meter großen Bilayer verfügten zunächst noch über eine hohe Holzfeuchte. Während des mehrtägigen standardisierten Trocknungsverfahrens nahmen sie die berechnete Form an. Diese bleibt dauerhaft erhalten, da kaum Rückstellungskräfte vorhanden sind.

Nach der Trocknung wurden die Bilayer auf Lehrgerüsten gelagert und überlappend laminiert. So entstanden größere Brettsperrholz-Komponenten. Diese wurden 5-achsig CNC-gefräst und durch kreuzweise angeordnete Leichtgewindeschrauben miteinander verbunden. Jede der Komponenten wurde in nur neunzig Minuten Maschinenzeit geschnitten und bearbeitet. Dann wurden sie zu Segmenten aus jeweils drei Komponenten inklusive Wassersperre und externer Holzverkleidung für den Transport vormontiert. Die Segmente montierten vier Handwerker an einem Arbeitstag und schlossen den Bau durch ein Dach aus Polycarbonat ab.

Das Tragwerk aus Bilayern eröffnet dem konstruktiven Holzbau

neue Möglichkeiten – eine große Bandbreite gebogener Tragwerke ist

denkbar und damit auch ungewohnte architektonische

Perspektiven.

Bautafel

Projektteam: ICD – Institut für Computerbasiertes Entwerfen und Baufertigung, Universität Stuttgart: Achim Menges, Dylan Wood; ITKE – Institut für Tragkonstruktionen und konstruktives Entwerfen, Universität Stuttgart: Jan Knippers, Lotte Aldinger, Simon Bechert

Forschungspartner: Angewandte Holzforschung, Empa (Eidgenössische Materialprüfungs- und Forschungsanstalt), Schweiz; Fachbereich Holzbasierte Materialien der ETH Zürich: Markus Rüggeberg, Philippe Grönquist, Ingo Burgert

Industriepartner: Blumer-Lehmann, Gossau: Katharina Lehmann, David Riggenbach (Holzbau)

Projektunterstützung: Gemeinde Urbach; Remstal Gartenschau 2019; Deutsche Bundesstiftung Umwelt, Osnabrück; Innosuisse – Schweizerische Agentur für Innovationsförderung, Bern; Carlisle Construction Materials, Hamburg; Scanntronik Mugrauer, Zorneding

Fertigstellung: 2019

Standort: Urbach

Bildnachweis: ICD/ITKE University of Stuttgart; Blumer-Lehmann, Gossau

Fachwissen zum Thema

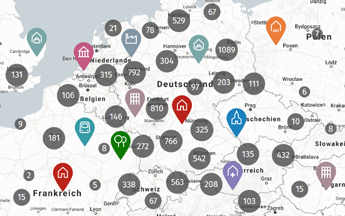

Bauwerke zum Thema

Baunetz Wissen Holz sponsored by:

Informationsdienst Holz | getragen durch den Informationsverein Holz, Düsseldorf

Kontakt: +49 (0) 211 9665580 | info@informationsvereinholz.de

und Holzbau Deutschland Institut e.V., Berlin

Kontakt: +49 (30) 20314533 | kontakt@institut-holzbau.de

und Studiengemeinschaft Holzleimbau e.V., Wuppertal

Kontakt: +49 (0) 20276972732 | info@studiengemeinschaft-holzleimbau.de