Beschichtungen von Glas

Beschichtungen auf Glasoberflächen werden in Dünnfilm- und Dickfilmschichten unterteilt. Während erstere Schichtdicken von < 1µm aufweisen, zählen zu letzteren auch Folienbeschichtungen, wie z.B. PVB bei Verbundsicherheitsglas und Emaillierungen.

Gallerie

Beschichtungen im eigentlichen Sinne (Dünnfilmbeschichtungen) übernehmen im Glasbau folgende Funktionen:

- Niedriges Emissionsvermögen für Infrarotstrahlung

- Elektrische Leitfähigkeit

- Absorptionserhöhung

- Ent- und Verspiegelungen

- Erzeugung von dekorativen Effekten

Moderne Sonnenschutzschichten sind komplexe Doppel- oder sogar

Dreifach-Silber-Schichtsysteme, bei denen sich die Reihenfolge

eines Einfachsilberschichtsystems wiederholt und ggf. um weitere

Schichten ergänzt wird. Derartige Beschichtungen bestehen in der

Regel aus reflektierenden Metallen (z.B. Gold, Silber, Kupfer,

Nickel-Chrom, Edelstahl, etc.). Diese Materialien besitzen ein

hohes Transmissionsvermögen im sichtbaren Spektralbereich und ein hohes Reflexionsvermögen

im Infrarotbereich. Zusätzlich werden zur Entspiegelung Metalloxide

mit einem hohen Brechungsindex aufgebracht (z.B. NiCrOx). Zum

Schutz vor chemischem Angriff und zur Haftverbesserung dienen

sogenannte Blockerschichten (ZnO, SnO2). Neuere Entwicklungen

ermöglichen schaltbare elektrochrome Beschichtungen, Antischmutz-

und Entspiegelungsschichten.

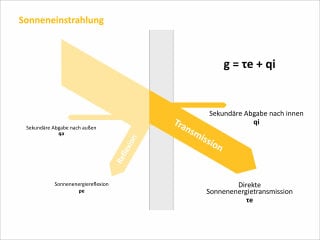

So werden beispielsweise für Wärmeschutzverglasungen Beschichtungen

mit einem niedrigen thermischen Emissionsvermögen und einer

entspiegelnden Funktion verwendet. Sonnenschutzverglasungen

erhalten zwar auch Beschichtungen zur Reduzierung des thermischen

Emissionsvermögens, allerdings wird hier eine zusätzliche Beschichtung mit verspiegelnden Eigenschaften und

absorptionserhöhenden Effekten verwendet. Zur Reduzierung des

Ug-Wertes gilt es grundsätzlich, die Emissivität der Glasscheibe zu

reduzieren. Der Emissionsgrad einer unbeschichteten

Einfachverglasung liegt bei etwa ε = 83%. Low-E-Verglasungen

besitzen Beschichtungen, die den Emissionsgrad auf ε = 2 – 10%

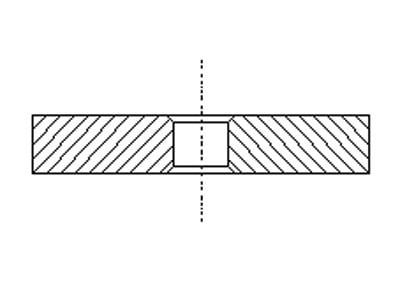

reduzieren. Der typische Schichtaufbau für ein Low-E-Glas

(Low Emissivity Glass) ist in Bild 2 dargestellt. Die

Zinnoxidschichten bewirken eine Entspiegelung der Silberschicht und

dienen gleichzeitig als Oxidationsschutz und Haftvermittler. Je

nach Art der Beschichtung wird jedoch nur eine relativ geringere

Beständigkeit und Haftfestigkeit erreicht.

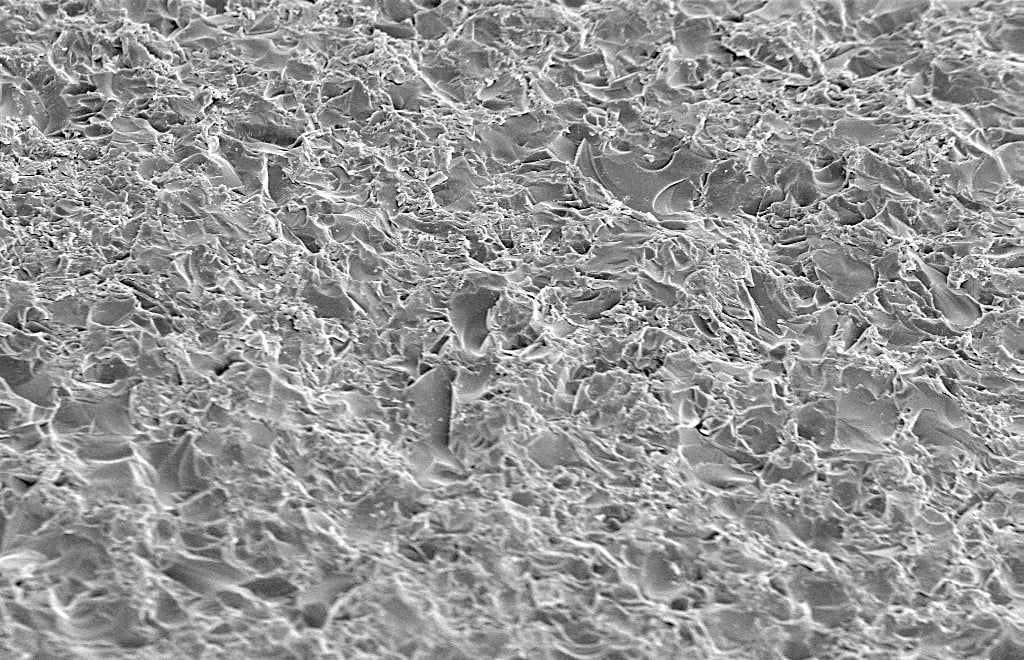

Gemäß DIN EN 1096-1 Glas im Bauwesen - Beschichtetes Glas - Teil 1: Definitionen und Klasseneinteilung können die Produktionstechniken zur Schichtaufbringung in chemische und physikalische Prozesse unterteilt werden. Beim einfachen Onlineverfahren (Hardcoating) werden die Beschichtungen direkt während des Herstellungsprozesses von Floatglas auf die noch flüssige Glasoberfläche aufgebracht. Nach dem Abkühlen des Glases entsteht dann eine feste und beständige Verbindung mit der Beschichtung. Nach der abgeschlossenen Glasherstellung können Beschichtungen auch nachträglich physikalisch (Offline-coating) in mehreren Schichten durch einfaches Bedampfen oder im modernen Kathodenstrahlverfahren (Magnetron-Sputter-Verfahren) aufgebracht werden. Die Beschichtung erfolgt hierbei in einer Magnetron-Sputter-Anlage, wobei einseitig nacheinander mehrere Schichten im Hochvakuum aufgesputtert werden (Softcoating). Derartige Beschichtungen sind sehr empfindlich.

In chemischen Prozessen wird die Beschichtung durch eine Reaktion aus Flüssigkeit, Dampf oder Pulver auf die Glasoberfläche aufgebracht; in physikalischen Prozessen wird im Vakuum mittels verschiedener Verfahren Material aus einer Quelle als Element, Verbindung oder Ion in das Vakuum gebracht und anschließend auf der Glasoberfläche kondensiert.

Chemische Beschichtungsprozesse:

- Nass-chemische Beschichtung: Hierzu wird eine Mischung aus gelöstem Metallsalz und einer reduzierten Verbindung auf die Glasoberfläche aufgebracht. Durch eine Reaktion werden feine Metallpartikel abgeschieden.

- Sol-Gel-Beschichtung: Eine Lösung bestehend aus einer metallorganischen Verbindung wird in einem Tauchbeschichtungsverfahren aufgebracht und pyrolytisch* in entsprechende Metalloxide umgewandelt.

- Beschichtung aus einer Dampfphase: In einer Dampfphase stehende Verbindungen werden auf die erhitzte Glasoberfläche aufgedampft und reagieren dort pyrolytisch mit dem Glas.

- Sprühbeschichtung: Auf die Glasoberfläche aufgesprühte Flüssigkeiten werden durch einen Pyrolyseprozess auf der Glasoberfläche gebunden.

- Pulverbeschichtung: Gleichmäßig aufgebrachtes Pulver wird durch einen pyrolytischen Vorgang auf der heißen Glasoberfläche in eine Beschichtung umgewandelt.

- Verdampfung: Das Beschichtungsmaterial wird durch Erhitzen verdampft und auf die Glasoberfläche aufgebracht.

- Kathodenzerstäubung, Sputtering: Durch eine Gasentladung werden Ionen auf ein Targetmaterial geschossen. Hierbei abgeschiedene Materialbestandteile kondensieren auf der Glasoberfläche.

Fachwissen zum Thema

Bauwerke zum Thema

BauNetz Wissen Glas sponsored by:

Saint-Gobain Glass Deutschland