Infraleichtbeton

Leichtbeton wartet mit einem Gewicht von max. 2.000 kg/m³ auf. Wenn dieser Wert unter 800 kg/m³ liegt, spricht man von Infraleichtbeton. Diese spezielle Kategorie wird verwendet, um zu verdeutlichen, dass Betone mit dieser geringen Rohdichte unterhalb der nach DIN EN 206-1 und DIN 1045-2 definierten Grenzen liegen.

Gallerie

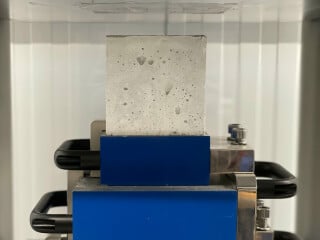

Anstelle von Schotter oder Kies werden – wie bei Dämmbeton üblich – ausschließlich leichte Körnungen wie Blähton- oder Blähglaskügelchen eingesetzt (siehe DIN 13055-01: Leichte Gesteinskörnungen für Beton, Mörtel und Einpressmörtel). Durch Betonzusatzmittel nach DIN EN 934 können die Fließfähigkeit erhöht und die Trockenrohdichte weiter reduziert werden. Möglich wird das über einen zusätzlichen Lufteintrag in die Zementsteinmatrix. Trotz des hohen Luftporengehalts von über 20 Prozent weist Infraleichtbeton eine geschlossene Oberfläche auf.

Beim Einbau sollte auf eine Fallhöhe ≤ 1 m geachtet werden.

Infraleichtbeton wird nicht gepumpt, sondern per Kran und Kübel

eingebracht. Für Herstellung und Verarbeitung des Betons, der in

der Regel eine Konsistenzklasse größer F4 aufweist, ist ausreiched

Zeit einzukalkulieren; Musterwände sollten als Referenzfläche für

die gewünschten Betonqualität dienen. Eine wichtige Rolle spielt

auch die Temperatur, beziehungsweise die Temperaturdifferenz

zwischen Beton und Umgebung, die möglichst gering ausfallen sollte.

Aufgrund der höheren Porigkeit ist eine abschließende Hydrophobierung der Infraleichtbetonwände

empfehlenswert.

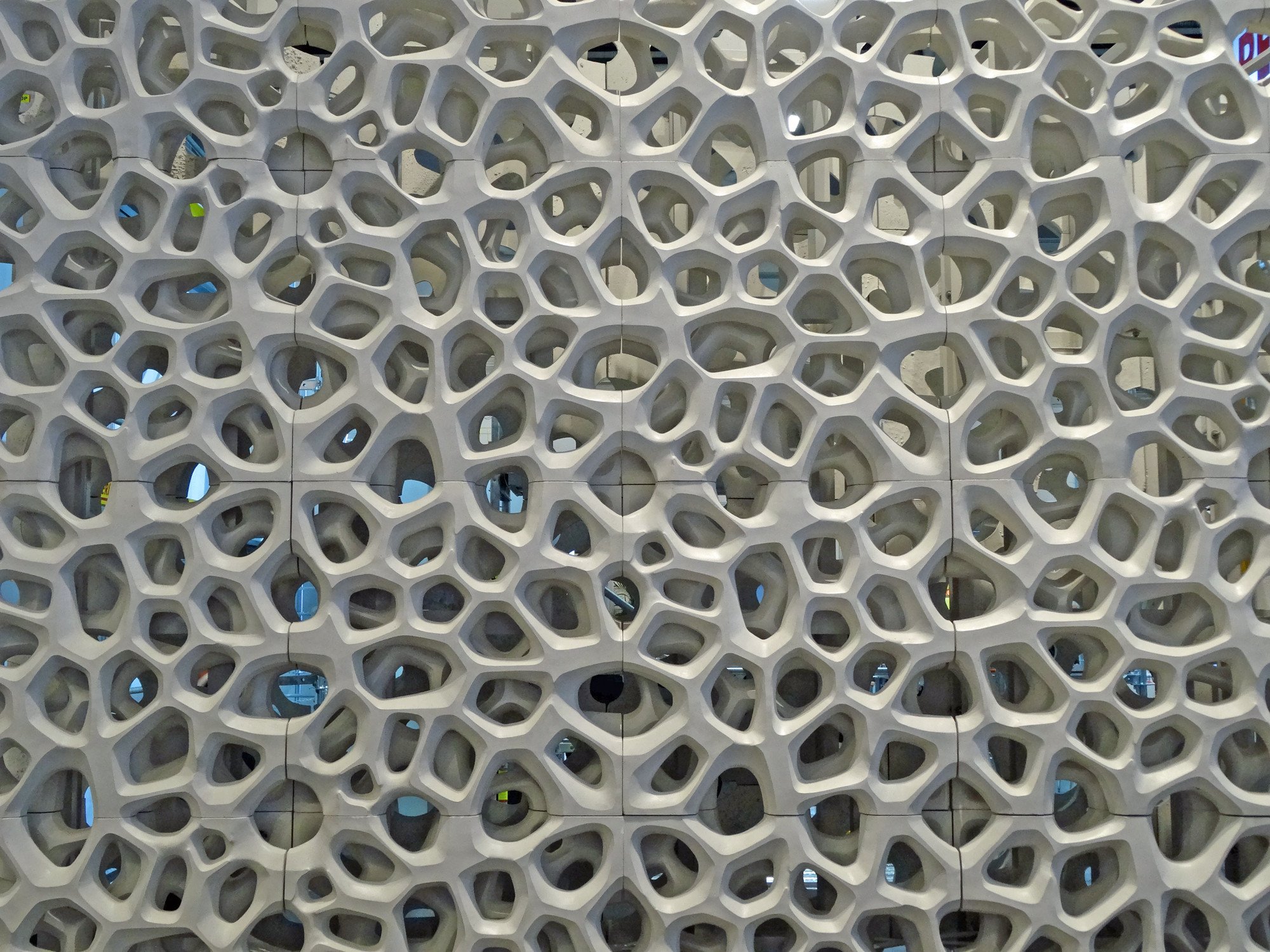

Eigenschaften

Bei einer entsprechenden Zusammensetzung entsteht ein Baustoff, mit dem sich monolithische Wände als „tragende Wärmedämmung“ verwirklichen lassen. Der Infraleichtbeton erlaubt – im Gegensatz zu Bauteilen, die in Verbund- oder Schichtbauweise hergestellt sind – einfache Anschlüsse und Details. Zudem sollen sich Wände aus Infraleichtbeton gut recyceln lassen. Auch Anforderungen an den Schall- und Brandschutz lassen sich mit dem Baustoff erfüllen. Die Druckfestigkeit liegt in der Regel bei LC8/9, was für viele Bauaufgaben ausreicht. Auch kleinere Auskragungen sind möglich.

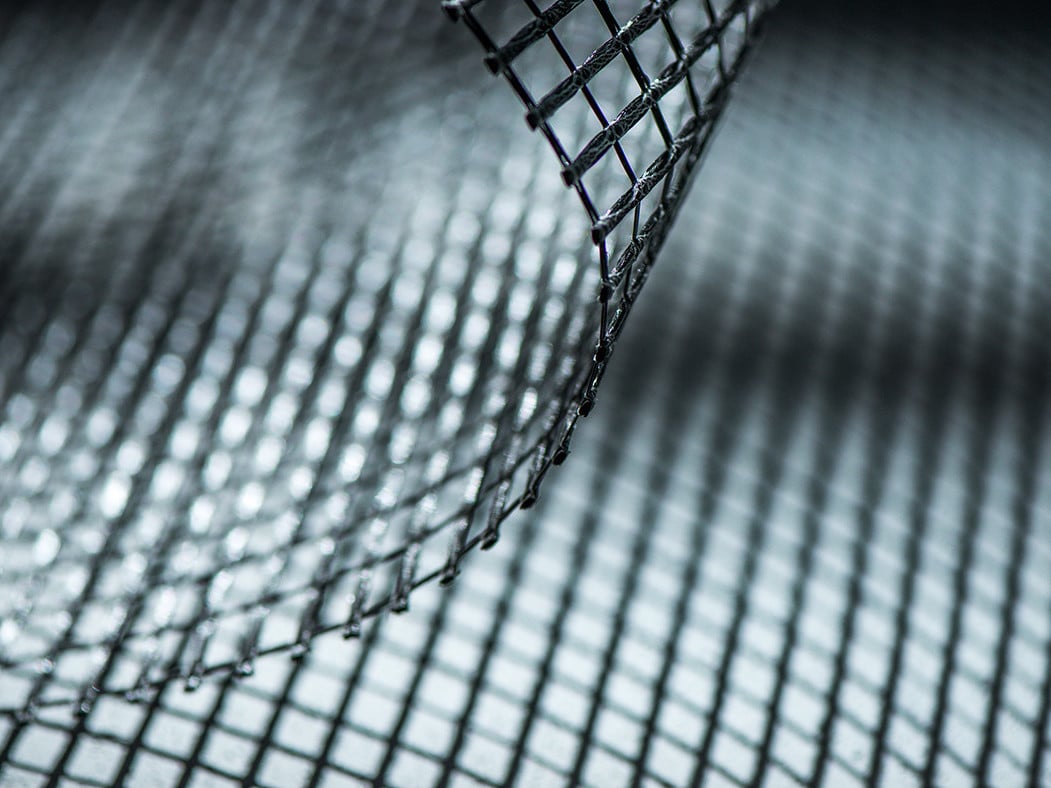

Wenn mit größeren Biegungen zu rechnen ist, ist der Baustoff eher ungeeignet – Mike Schlaich vom Lehrstuhl Massivbau an der TU Berlin vergleicht das diesbezügliche Verhalten von Infraleichtbeton mit dem von Mauerwerk (Bauwelt 5/2019, S. 44-45). Infraleichtbeton kriecht und schwindet etwas mehr als normaler Beton, deshalb sollte möglichst zwängungsfrei gebaut werden. Statt einer herkömmlichen Bewehrung wird im Moment noch meist Textilbewehrung oder verzinkter Stahl verbaut.

Da etwa die Herstellung von Blähtonkügelchen (wie auch die des Bindemittels Zements) sehr energieaufwendig ist und viel Chemie erforderlich ist, um den Baustoff zu optimieren, ist Infraleichtbeton unter ökologischen Gesichtspunkten kein Wundermittel. Allerdings erlaubt er eine Vereinfachung des Bauens und einen Verzicht auf eine zusätzliche Dämmschicht, die unter Umständen weniger robust ist als eine monolithische Wand.

Zusammensetzung

Um eine möglichst geringe Wärmeleitfähigkeit zu erzielen (möglich sind Lambda-Werte bis ca. 0,125 W/mK), sind neben den leichten Körnungen auch ein fein abgestimmtes System aus Zusatzmitteln und Zusatzstoffen sowie ein spezielles Zement- und Bindemittelgemisch nötig. Dadurch kann auch die Hydratationswärmeentwicklung kontrolliert werden: Das ist nötig, da Wände aus Infraleichtbeton eine gewisse Stärke aufweisen müssen, um die gewünschte Dämmwirkung zu erzielen. Mit einer etwa 50 Zentimeter dicken Wand aus Infraleichtbeton lassen sich die im Gebäudeenergiegesetzes (GEG) definierten Anforderungen in der Regel einhalten.

Im Moment gibt es in Deutschland verschiedene, in Zusammenarbeit mit Forschungseinrichtungen entwickelte Rezepturen für Infraleichtbeton, mit denen bereits Projekte realisiert worden sind. Dafür war jeweils eine Zustimmung im Einzelfall (ZiE) erforderlich, da die Eigenschaften von Infraleichtbeton wie bereits erwähnt unterhalb der durch Normen definierten Grenzen liegen. Ist die ZiE für eine bestimmte Rezeptur erteilt, vereinfacht sich der Prozess der Zustimmung bei weiteren Bauwerken, bei denen die gleiche Zusammensetzung zum Einsatz kommen soll, wesentlich.

Entwicklung

Eine praxistaugliche Rezeptur wurde unter anderem am Lehrstuhl für Massivbau der TU Berlin – unter Mike Schlaich Pionier der Forschung an Infraleichtbeton – entwickelt. Bereits 2007 verwirklichte Schlaich ein Einfamilienhaus in Berlin-Pankow aus dem Baustoff. Inzwischen wurden zahlreiche Bauwerke auf der Basis der Rezeptur, die in Zusammenarbeit mit der Industrie weiterentwickelt wurde, realisiert. Im Jahr 2017 etwa entstand die Betonoase in Berlin-Lichtenberg (Architektur: Gruber + Popp) als erstes öffentliches Gebäude mit tragenden Wänden aus Infraleichtbeton (λ = 0,18 W/mK). In Planung ist unter anderem ein Wohnhochhaus in Berlin-Friedrichshain mit geschwungenen Fertigteilwänden aus Infraleichtbeton (Entwurf: Barkow Leibinger, geplanter Baustart 2023).

An der TU Kaiserslautern wurde 2014 auf der Grundlage bisheriger Forschungen der Experimentalbau Smallhouse I errichtet. Der verwendete Baustoff erreicht laut der verantwortlichen Professoren des Fachgebiets Werkstoffe im Bauwesen bei einer Trockenrohdichte deutlich unter 700 kg/m³ eine Wärmeleitfähigkeitswert von λ = 0,15 W/mK. Zum Versuchsaufbau gehörte auch ein Monitoring, um die Auswirkungen der Bewitterung auf die Eigenschaften des Infraleichtbetons zu prüfen.

Eine der letzten Rezepturen, die in Zusammenarbeit von Holcim und der Universität der Bundeswehr in München (UniBw) entstanden ist, wird als „Infraleichtbeton 2.0“ vermarktet: Zusammengesetzt ist er aus klinkerarmem CEM-III-Zement, abgestuftem Blähglas, speziellen Zusätzen und Zusatzmitteln. Der tragende und recycelbare Baustoff soll über eine Rohdichte von lediglich 570 kg/m³ und eine Wärmeleitfähigkeit von 0,126 W/mK verfügen. Verwirklicht wurde damit bisher ein Einfamilienhaus in Pfaffenhofen an der Ilm (Architektur: Michael Thalmair) im Jahr 2020.

Fachwissen zum Thema

Deutsche Zement- und Betonindustrie vertreten durch das

InformationsZentrum Beton | Kontakt 0211 / 28048–1 | www.beton.org