Produktionsgebäude Plaxil 8 in Osoppo

Selbsterzeugter Strom betreibt längste MDF-Presse Europas

Die Firma Fantoni aus der nordostitalienischen Gemeinde Osoppo bei Udine hat sich als Hersteller puristischer Büromöbelserien international einen Namen gemacht. 1882 als einfache Möbelmanufaktur gestartet, stieg sie vor vierzig Jahren in die Fertigung von mitteldichten Holzfaserplatten (MDF) für den Möbelbau ein und zählt heute zu den Marktführern. Nach einem Erdbeben im Jahr 1976 übernahm der Architekt und Designer Gino Valle, der zuvor bereits mit Herbert Ohl ein modulares Büromöbelsystem für Fantoni entwickelt hatte, die Neugestaltung der zerstörten Produktionsanlagen und schuf eine außergewöhnliche Industriearchitektur, die sich durch einen starken Dialog mit der umgebenden Landschaft auszeichnet. Die quader-, zylinder- und prismenförmigen Fertigungs- und Bürogebäude mit ihren silbrig oder blau glänzenden Fassaden rufen Assoziationen mit den nahe gelegenen Gipfeln der Alpen hervor.

Gallerie

2015 entschied das Unternehmen, die in die Jahre gekommenen Firmengebäude zu sanieren. Als neue Fertigungshalle kam das Gebäude Plaxil 8 hinzu. Der Entwurf stammt von Pietro Valle, der mit dem Büro Studio Valle das Erbe seines 2003 verstorbenen Vaters angetreten hat. Der Neubau ist 300 Meter lang, 28 Meter breit und bietet auf rund 8.500 Quadratmetern Platz für eine vollautomatisierte MDF-Fertigungslinie mit einer 65 Meter langen Presse – der größten Europas und der zweitgrößten der Welt.

Die architektonische Gestaltung nimmt sich hinter den mächtigen Maschinen zurück und gibt diesen einen Rahmen. Der Entwurfsprozess für das Gebäude erfolgte schrittweise, je nach Konstruktionsfortschritt der MDF-Anlage, die vor Ort errichtet wurde. Das Tragwerk ist als Stahl-Skelettkonstruktion mit einer Spannweite von 28 Metern ausgebildet und im Gebäudeinnern sichtbar. Analog zur installierten Anlagentechnik gliedert sich der Bau in zwei Teile: Auf der Westseite erreicht er eine Höhe von rund 50 Metern, während der lang gestreckte Teil in Richtung Osten durchgehend 14,50 Meter hoch ist.

Die Gebäudehülle gliedert sich in drei Zonen, die sich in ihrer

Materialität unterscheiden. Im unteren Bereich bestehen die

Außenwände aus vorgefertigten Betonteilen, die in Trapezblechen

geschalt wurden und so eine horizontale Struktur ausbilden. An den

rampenförmigen Aufbauten des westlichen Gebäudeabschnitts

übernehmen vertikal gerippte Metallpaneele mit reflektierender

Oberfläche die Funktion der Fassadenbekleidung und Dachdeckung.

Darüber bildet eine Einhausung aus Stahlgewebe, hinter der die

Rohrleitungen und Schornsteine erkennbar sind, einen kronenartigen

Abschluss. An der Fassade entlanggeführte Rohrleitungen prägen die

Südwestseite. Die Nordseite in Richtung Holzanlieferung zeigt sich

hingegen glatt und geschlossen.

Im Gebäude trennen Zwischenwände aus Beton den Service- und Kontrollbereich ab. Ein verzweigtes Skelett aus Stahlträgern und -stützen bildet auf unterschiedlichen Ebenen der Anlage Plattformen aus, wodurch sich von unten betrachtet eine eindrucksvolle vertikale Schichtung ergibt, während die MDF-Presse eine scheinbar endlose lineare Perspektive erzeugt.

Gebäudetechnik

Bei der Herstellung von MDF-Platten werden Holzrohstoffe zerfasert, beleimt und dann in ihre flache Form gepresst. Die Fertigungslinie im Plaxil 8 besteht aus drei Kernbereichen. Im 50 Meter hohen Gebäudeabschnitt werden zuvor zerkleinerte, getrocknete und mit Harzklebstoff benetzte Holzfasern in einem Luftstrom durch ein komplexes Rohrsystem geleitet und über Schwerkraftsortierer von Verklumpungen und Fremdstoffen befreit. Zyklonabscheider trennen die Fasern vom Luftstrom und führen sie der so genannten Formstation zu. Sie übernimmt die Streuung der Holzfasern zur Mattenbildung und sorgt dafür, dass sich das Material gleichmäßig auf dem Formband verteilt. Die daran anschließende Heißpresse im langen Teil des Gebäudes bringt den Faserkuchen mit hohem Druck auf die gewünschte Dicke und erhitzt ihn zur Aushärtung auf eine Temperatur von rund 240 Grad. Nach dem Pressen werden die nun entstandenen MDF-Platten im letzten Gebäudeabschnitt zurechtgeschnitten, besäumt, gekühlt und über außenliegende Förderbänder in Lagerhallen transportiert.

Beim Pressen der MDF-Platten entsteht Abwärme, die über einen natürlichen Kühlkreislauf teilweise abgeleitet wird. Dazu wird an den Längsseiten der Gebäude frische Außenluft angesaugt. Die Temperaturdifferenz führt zu thermischer Konvektion, und die erwärmte Luft im Gebäude zieht ohne mechanische Lüftungsanlagen über einen Schornstein auf dem Dach nach draußen ab.

Die gewaltigen Energiemengen, die der Maschinenpark verschlingt, deckt das Unternehmen durch die Eigenproduktion von Strom unter Nutzung erneuerbarer Energien. Es besitzt acht Wasserkraftwerke und betreibt eine Kraft-Wärme-Kopplungsanlage mit einer Leistung von 41 Megawatt, die zusätzlich Abwärme der MDF-Fertigungslinie nutzt.

Bautafel

Architekten: Studio Valle Architetti Associati, Udine

Projektbeteiligte: BMS Progetti, Mailand (Tragwerksplanung, Bauüberwachung); Dieffenbacher Maschinen- und Anlagenbau, Eppingen (Anlagenbau)

Bauherr: Fantoni Spa, Osoppo (Udine)

Fertigstellung: 2017

Standort: Via Europa Unita, 1, 33010 Osoppo UD, Italien

Bildnachweis: Neva Gasparo, Triest; Adriano Ferrara, Osoppo

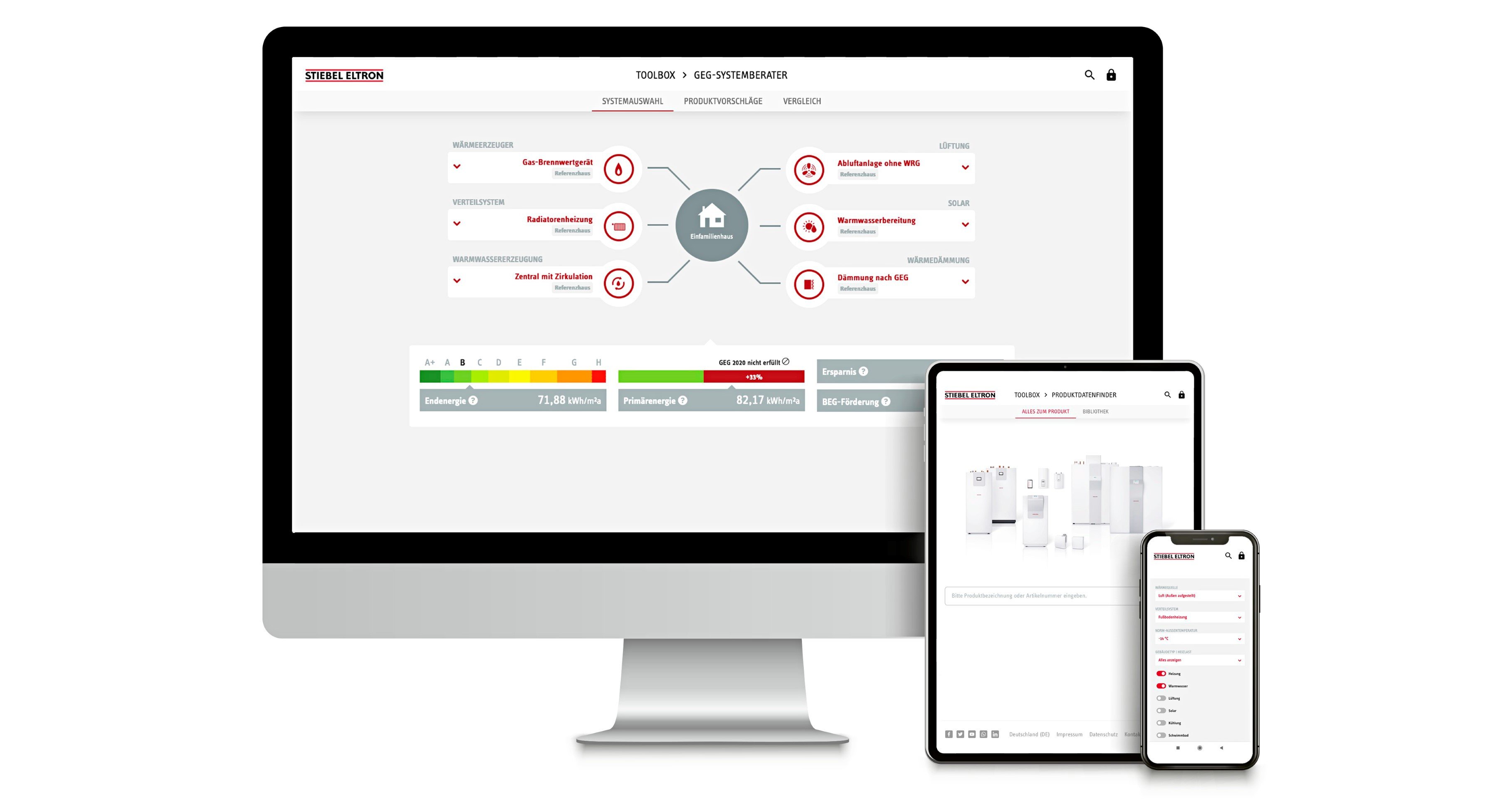

Fachwissen zum Thema

Baunetz Wissen Gebäudetechnik sponsored by:

Stiebel Eltron | Kontakt 0 55 31 - 702 702 | www.stiebel-eltron.de