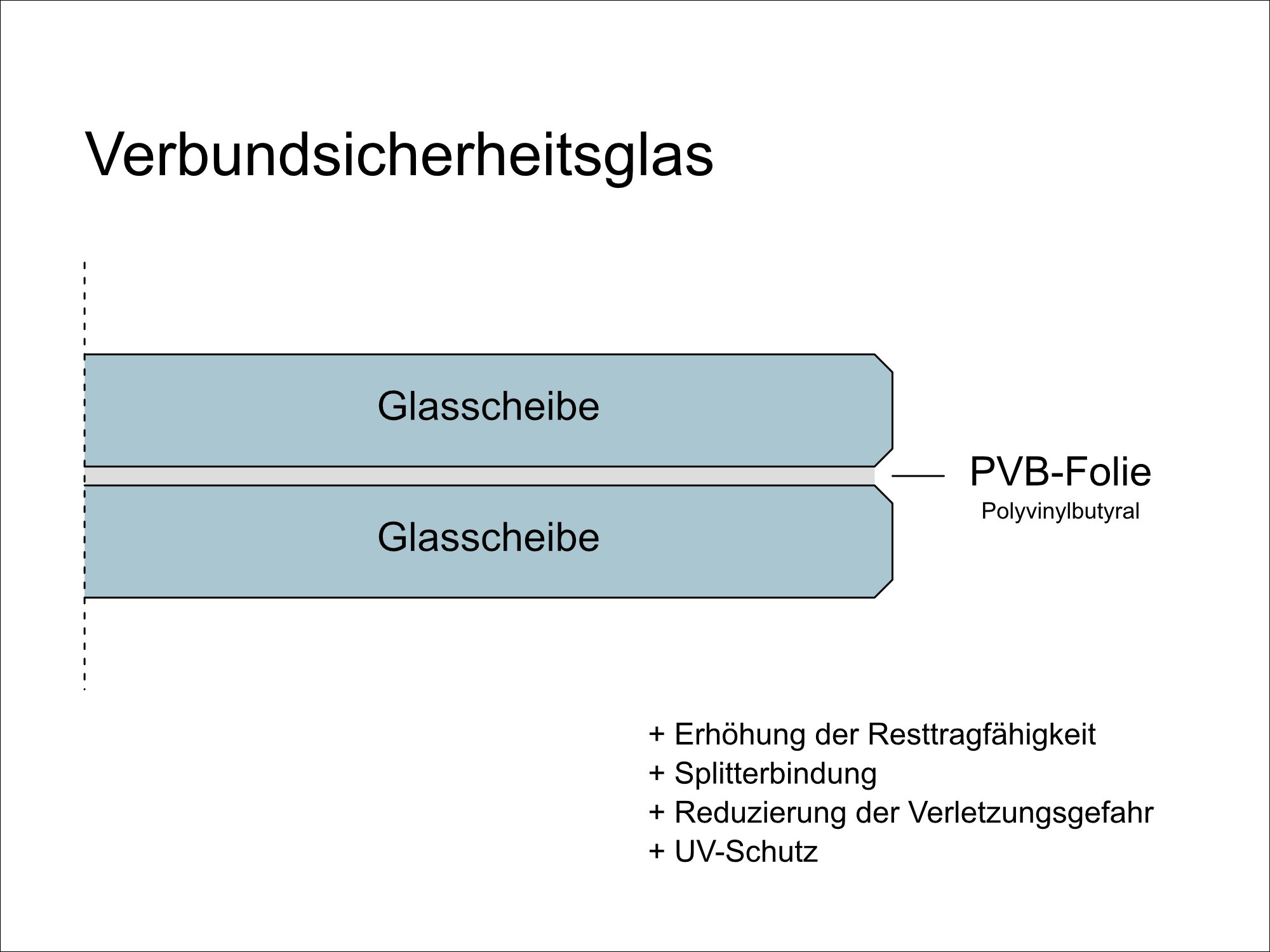

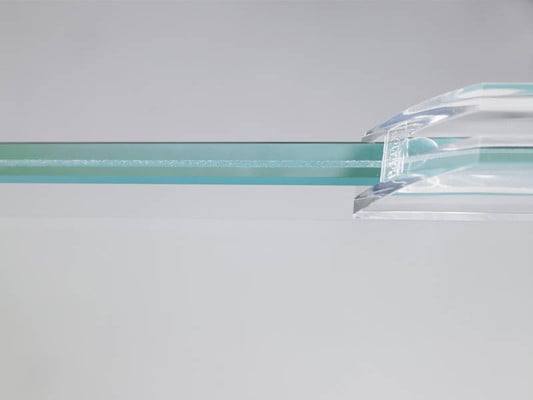

Verbundsicherheitsglas (VSG)

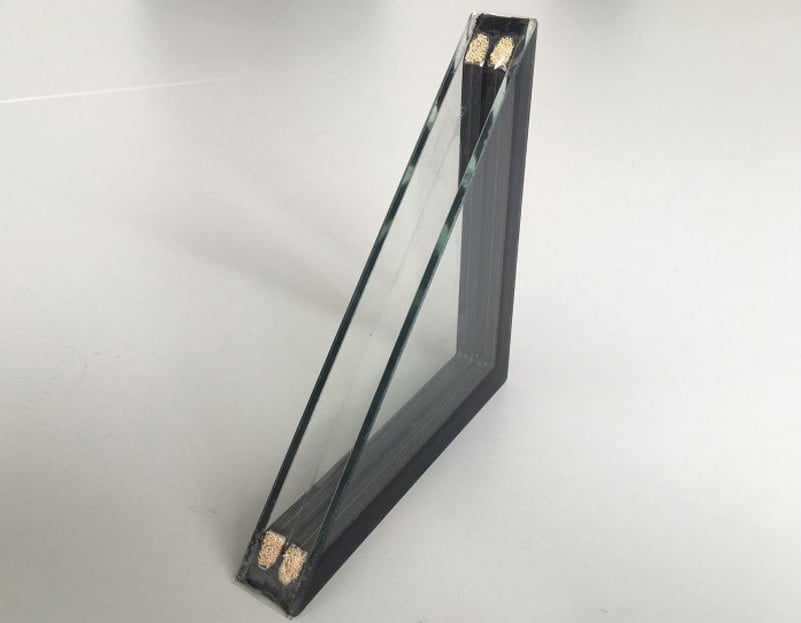

Verbundsicherheitsglas (VSG) besteht aus mindestens zwei Flachglasscheiben, die mit einer elastischen, reißfesten Hochpolymerfolie, meist Polyvinylbutyral (PVB) oder Sentryglas plus (SGP), so miteinander verbunden sind, dass bei einem Bruch der Scheiben die Bruchstücke an der Folie haften bleiben. Dies mindert das Risiko von Schnitt- oder Stichverletzungen bei Zerstörung der Scheiben und ermöglicht nach dem Bruch eine Resttragfähigkeit der VSG-Einheit. Die Produktion von Verbundsicherheitsglas beginnt mit dem Zuschnitt der Glasscheiben und Bearbeitung der Kanten.

Gallerie

Gebogenes VSG

Soll VSG aus thermisch gebogenen Glasscheiben hergestellt werden, müssen die Glasscheiben, die später zu einer Einheit zusammengefügt werden sollen, zunächst paarweise gebogen werden. Anschließend können die Scheiben im Offline-Verfahren beschichtet und gewaschen werden. Im Verlegeraum werden die Glasscheiben und Folien sandwichartig zusammengelegt. Bevor das Scheibenpaket dem endgültigen Autoklavenprozess zugeführt werden kann, müssen die beim Zusammenlegen unvermeidbaren Luftblasen zwischen den einzelnen Lagen entfernt werden. Hierfür wird zunächst ein sogenannter Vorverbund hergestellt. Die Vorverbundherstellung kann entweder durch eine Walzen/Rollenpresse oder durch das Vakuumverfahren erfolgen.

Vorverbundherstellung durch eine Walzen/Rollenpresse

Bei der Vorverbundherstellung durch eine Walzen/Rollenpresse wird das lose zusammengelegte Sandwich aus planen Scheiben und Folie auf der Glasoberfläche in einem kurzen Heiztunnel mit mittelwelligen Infrarot-Strahlern auf eine Temperatur von ca. 35°C erwärmt. Anschließend wird mithilfe eines Gummiwalzenpaares die eingeschlossene Luft zu einem großen Teil herausgedrückt. In einem weiteren Heiztunnel wird die Glasoberfläche auf 60°C bis 70°C erwärmt und der Walzprozess wiederholt. Danach ist die Folie flächig mit dem Glas verbunden, sodass eine vorzeitige Trennung vor dem Autoklavenprozess nicht möglich ist.

Vorverbundherstellung durch das Vakuumverfahren

Die Vorverbundherstellung durch das Vakuumverfahren ist normalerweise auf gebogene Scheiben und Glas/Folien-Mehrfachverbunde beschränkt. Zunächst wird hierbei mit einem Vakuum von -0,8 bis -0,9 bar die Restluft aus dem Scheibenpaket evakuiert. Nach vollständiger Entlüftung wird das Scheibenpaket bei 100°C bis 120°C im Wärmetunnel oder Wärmeschrank ca. 20 Minuten erwärmt. Im Vakuumprozess hergestellte Vorverbunde zeichnen sich gegenüber dem Walzenvorverbund durch einen klareren Vorverbund aus. Der Herstellung von VSG wird durch den Autoklavenprozess beendet. Bei einem Druck von etwa 12 bis 14 bar und einer Lufttemperatur von 140°C wird das Sandwich endgültig zu Verbundsicherheitsglas. Dabei ist die Wahl der Prozessparameter (Dauer, Druck, Temperatur) enorm wichtig. Je nach Aufbau und Abmessung der Verbunde muss die Prozessdauer angepasst werden, um ein spannungsfreies Endprodukt zu erhalten. Die Behandlung im Autoklav dauert üblicherweise zwischen einer und sechs Stunden.

Einsatzbereiche für VSG

In Deutschland muss VSG bei Überkopfverglasungen aus Gründen der

Resttragfähigkeit Bestandteil des Scheibenaufbaus sein. Zunehmend

werden aber auch im Fassadenbereich punktgelagerte Verglasungen aus

VSG eingesetzt. Bei Vertikalverglasungen kann im Unterschied zu

Überkopfverglasungen bei der Zerstörung beider Scheiben auch mit

VSG aus ESG eine gute Resttragfähigkeit erreicht

werden. Das Eigengewicht des Glases wirkt dabei in der

Scheibenebene und die Bruchstücke werden durch die splitterbindende

Wirkung der Folie zusammengehalten. Manche Verbundgläser mit einem

Gießharzverbund werden im Rahmen von Zulassungen

inzwischen auch als VSG eingestuft.

Zahlreiche gebaute Beispiele in unserer Rubrik Objekte

belegen die Bandbreite der Einsatzmöglichkeiten von VSG; eine

kleine Auswahl siehe Objekt(e) zum Thema.

Fachwissen zum Thema

Bauwerke zum Thema

BauNetz Wissen Glas sponsored by:

Saint-Gobain Glass Deutschland