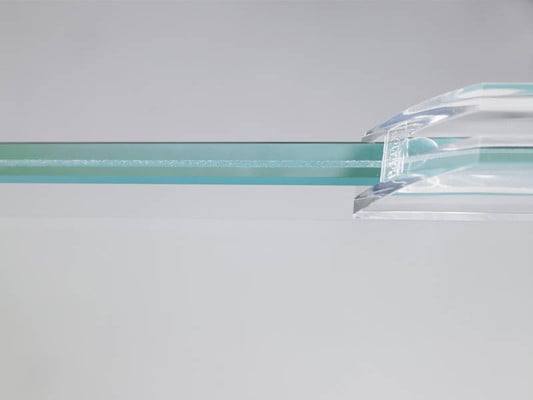

VSG – Zwischenschichten aus Kunststoff

Polyvinylbutyral, Ionoplast, Ethylenvinylacetat, Thermoplastisches Polyurethan und Gießharz

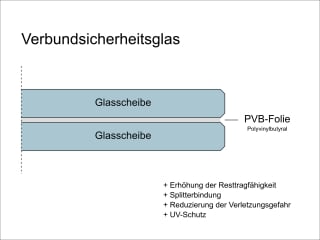

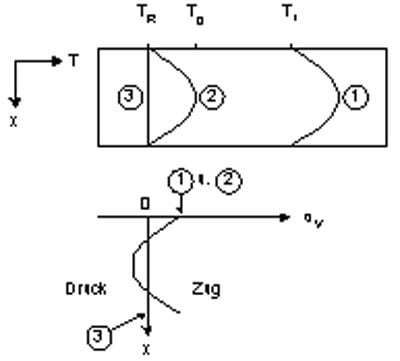

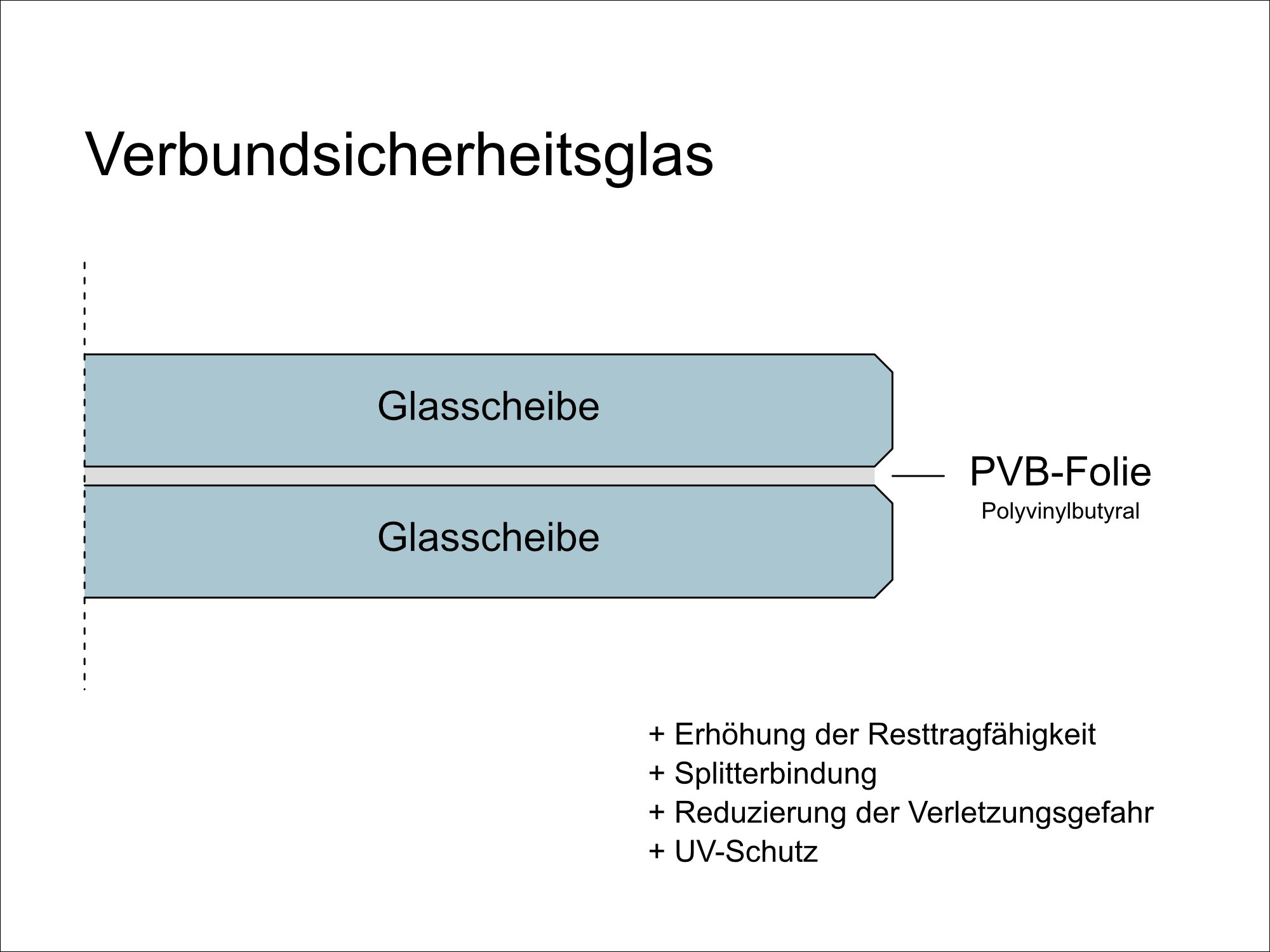

Verbund- und Verbundsicherheitsgläser sind bauaufsichtlich in der DIN EN 14449: Glas im Bauwesen - Verbundglas und Verbund-Sicherheitsglas geregelt. Verbundsicherheitsgläser (VSG) erfüllen gegenüber Verbundgläsern größere Sicherheitsanforderungen. Grund dafür sind die polymeren Zwischenschichten, mit denen die Glasscheiben verbunden sind: Die reißfesten und zähelastischen Folien werden bei VSG so bemessen, dass sie im Falle eines Bruchs die Glasstücke zusammenhalten und für eine gewisse Resttragfähigkeit der gebrochenen Scheibe sorgen. Die Dicken der Zwischenschichten variieren je nach Stärke der zu verbindenden Glasscheiben.

Gallerie

In der Muster-Verwaltungsvorschrift Technische Baubestimmungen (M VV-TB) sind die Mindesteigenschaften an die Laminate und Zwischenschichten wie folgt definiert:

- Das VSG muss mindestens die Einstufung 2(B)2 gemäß DIN EN 12600:2003-04: Glas im Bauwesen - Pendelschlagversuch - Verfahren für die Stoßprüfung und Klassifizierung von Flachglas aufweisen

- Die Zwischenschicht muss aus Polyvinylbutyral (PVB-Folie) mit

folgenden Eigenschaften bestehen:

Reißfestigkeit: > 20 N/mm

Bruchdehnung: > 250 % - Bei beschichteten Gläsern muss die Beschichtung auf der von der PVB-Folie abgewandten Seite erfolgen

Verbundsicherheitsverglasungen mit hiervon abweichenden Zwischenschichten müssen im Rahmen einer allgemeinen Bauartgenehmigung (aBG) oder einer Zustimmung im Einzelfall (ZiE) bauaufsichtlich geregelt werden. Üblicherweise verwendete Kunststoffzwischenschichten für Verbundgläser sind in der Regel transparent; es können aber auch eingefärbte Varianten zur Anwendung kommen. Sofern nicht separat bauaufsichtlich geregelt, kann ein günstig wirkender Schubverbund bei der Bemessung von Verbund- und Verbundsicherheitsgläsern nicht angesetzt werden. Es existieren keine einheitlichen Lagerungs- und Verarbeitungsmethoden für Zwischenschichten, weshalb jeweils die Herstellervorgaben zu beachten sind.

Gallerie

Polyvinylbutyral (PVB)

Zwischenschichten aus Polyvinylbutyral stellen mit über 90 % Marktanteil das Standardprodukt für Verbund- und Verbundsicherheitsglas im Bauwesen dar. Die Kunststofffolien bestehen aus den drei Hauptkomponenten PVB-Harz, Weichmacher und Additive. Das PVB-Harz besteht jedoch nicht nur aus dem Endprodukt Polyvinylbutyral, sondern ist eine Verbindung aus Vinylalkohol, Vinylacetat und Vinylbutyral. Durch die Zugabe weiterer Additive werden bestimmte Eigenschaften (z. B. Folienhaftung, Einfärbung, UV-Transmission) gesteuert. Die Additive haben aber keinen maßgebenden Einfluss auf das Steifigkeitsverhalten der Folien. PVB-Harz, Weichmacher und Additive werden durch ein Extrusionsverfahren zu einer Folie verarbeitet. Um ein Verkleben der Folie auf der Rolle zu vermeiden, muss die Rolle bis zur Verarbeitung gekühlt oder mit Trennfolien aus Polyethylen aufgewickelt werden. Durch Einschweißen kann das Folienmaterial vor Anfeuchtung geschützt werden.

Die Haftung zwischen PVB-Folie und Glas wird in erster Linie durch die Ausbildung von Wasserstoffbrückenbindungen (physikalische Bindung) ermöglicht. Einflussfaktoren sind neben dem verwendeten Folientyp die Waschwasserqualität und die Oberfläche des Glases (Feuerseite oder Zinnbadseite, Bedruckungen). Zudem hat die Folienfeuchtigkeit einen maßgeblichen Einfluss auf die Haftung.

Normale PVB-Folien sind nahezu undurchlässig für UV-Strahlung, daher werden sie in bestimmten Anwendungen auch als UV-Schutzfolien bezeichnet. Spezielle PVB-Folien für den Schallschutz stellen Alternativen zu Gießharzverbunden dar. Steife, weichmacherreduzierte PVB-Folien werden bei erhöhten Anforderungen an die Schubkopplung oder die Resttragfähigkeit verwendet. Übliche Materialdicken betragen das Vielfache von 0,38 mm: 0,38 mm, 0,76 mm, 1,52 mm, 2,28 mm.

Gallerie

Ionoplast (SGP)

Unter dem Begriff Ionoplast wird das Produkt SentryGlas verstanden, das ursprünglich Ende der 90er-Jahre als Zwischenschicht für Hurrikan-sichere Verglasungen entwickelt. Aufgrund der deutlich höheren Steifigkeit bei Raumtemperatur wird SGP insbesondere im Konstruktiven Glasbau verwendet, wenn eine hohe Schubkopplung zwischen den Glasscheiben erforderlich ist oder erhöhte Anforderungen an die Resttragfähigkeit gestellt werden. Bei SGP handelt es sich um ein modifiziertes Polyethylen bzw. ein Ethylen-Copolymer, welches den teilkristallinen Thermoplasten zuzuordnen ist. Die Haftung zum Glas wird ebenso wie bei PVB mittels Wasserstoffbrückenbindung ermöglicht. Daneben bildet sich eine Ionenbindung insbesondere mit den Zinnionen auf der Zinnbadseite der Floatgläser aus.

Das Material wird aufgrund der hohen Steifigkeit in den Dicken 0,89 mm, 1,52 mm und 2,28 mm als Plattenware produziert und geliefert. Die Dicke 0,89 mm ist auch als Rollenware erhältlich. Im Gegensatz zu PVB, darf eine angefeuchtete SGP-Folie nicht weiterverarbeitet werden.

Gallerie

Ethylenvinylacetat (EVA)

Verbundfolien aus Ethylenvinylacetat (EVA oder auch EVAC) werden insbesondere in der Solarindustrie zur Verkapselung der Solarzellen in Glas-Glas- oder Glas-Folien-Modulen verwendet. Die Anwendung in der Bauindustrie hat in den vergangenen Jahren zugenommen. Die Besonderheit der EVA-Folien ist die dreidimensionale Vernetzung der Molekülketten während des Laminationsprozesses. Dadurch weisen EVA-Folien eine hohe Beständigkeit gegen Hitze und Alterung sowie eine gewisse Mindeststeifigkeit selbst bei sehr hohen Temperaturen bzw. langen Belastungsdauern auf.

Neben dem Grundbestandteil EVA in Form von Harz werden den Verbundfolien bei der Herstellung verschiedene Additive zugesetzt, um gewünschte Eigenschaften im Endprodukt zu erreichen: UV-Absorber, UV-Stabilisatoren, Anti-Oxidatoren, Vernetzer und Haftvermittler. Bis zu diesem Prozesszeitpunkt, hat keine Vernetzung der Makromoleküle eingesetzt, wodurch der Kunststoff noch schmelzbar ist. Die Vernetzung findet erst im Laminationsprozess statt.

Gallerie

Thermoplastisches Polyurethan (TPU)

Neben den üblichen Verbundsicherheitsgläsern kann für

Anwendungen mit besonders hohen sicherheitsrelevanten Anforderungen

(Durchbruch- oder Durchschusshemmung) VSG aus Glas und Polycarbonat

(PC) eingesetzt werden. Bei dieser Art der Sicherheitsverglasung

werden Folien aus thermoplastischem Polyurethan (TPU oder TPE-U)

verwendet. Die hohe Flexibilität der Folien dient dem Ausgleich der

unterschiedlichen Temperaturausdehnungskoeffizienten von Glas und

Polycarbonat. Zudem stellt sich sowohl zu Glas als auch zu PC eine

gute Haftung ein und die Lamination ist bei vergleichsweise

geringen Temperaturen möglich.

Neben dem TPU-Harz können den Folien weitere Additive zugesetzt werden, um den Verarbeitungsprozess und die Eigenschaften des Endprodukts zu steuern. Dazu gehören unter anderem Haftvermittler, UV-Stabilisatoren und zusätzliche Weichmacher.

Gallerie

Gießharz

Gießharze stellen eine Sonderform von Zwischenschichten in Verbundgläsern dar, da sie nicht als Folienmaterial geliefert und laminiert sondern zwischen die Glasscheiben gegossen werden. Hierbei sind einkomponentige von mehrkomponentigen Gießharzen zu unterscheiden. Während einkomponentige Harze durch UV-Bestrahlung vernetzen, werden mehrkomponentige Harze erst kurz vor dem Einbringen in das Verbundglas gemischt. Die Vernetzung findet anschließend autark statt. Bei Schallschutzanwendungen oder zum Ausgleich von hohen Toleranzen zeigen Gießharze Vorteile gegenüber den üblichen PVB-Folien.

Fachwissen zum Thema

BauNetz Wissen Glas sponsored by:

Saint-Gobain Glass Deutschland