Floatglas

Herstellung, Formate und Einsatzbereiche

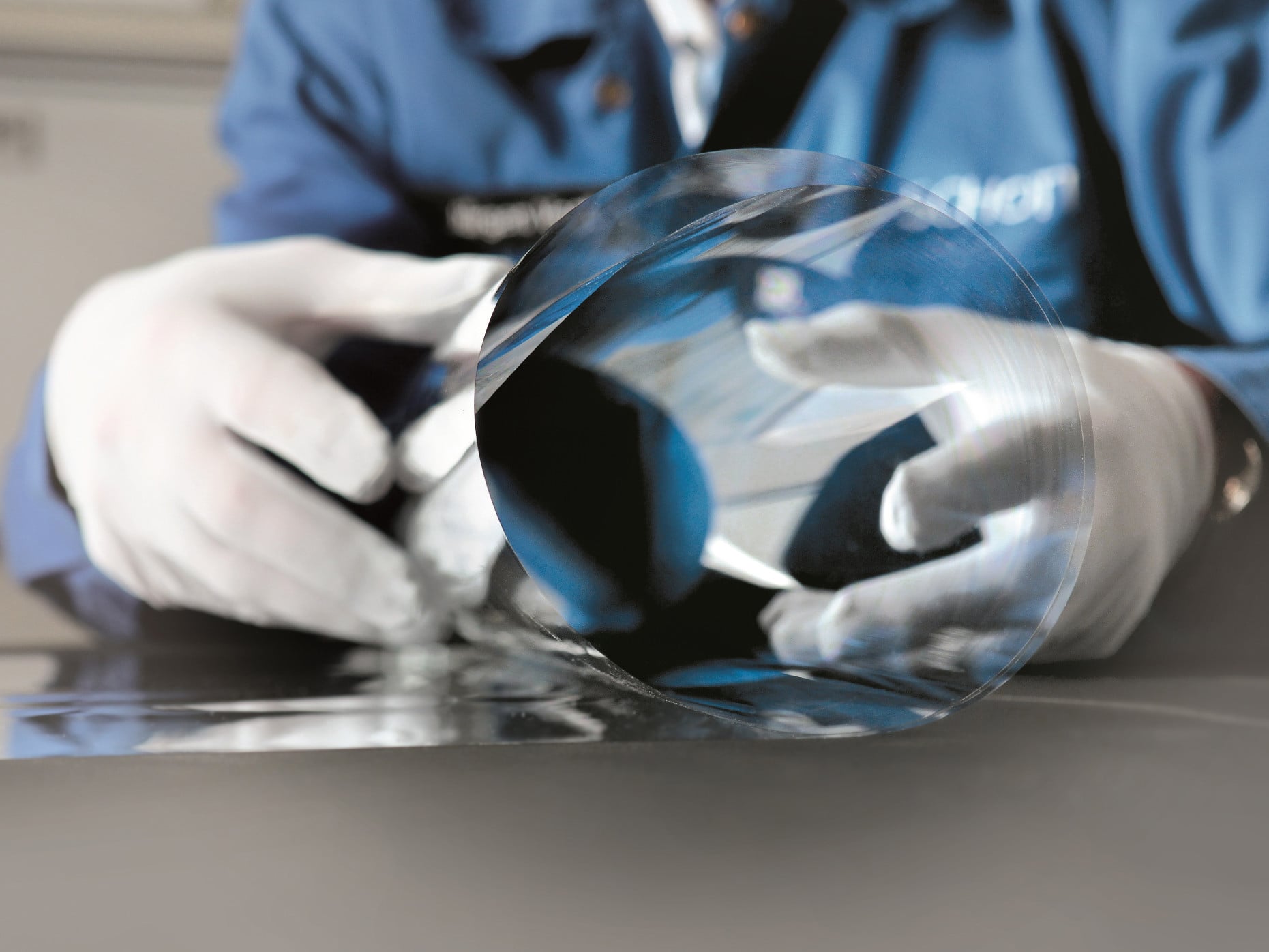

Floatglas ist das heute am meisten verwendete Bauglas. Sein Herstellungsverfahren wurde 1952 von Alastair Pilkington erfunden und 1959 vorgestellt. Es basiert auf einem endlos-kontinuierlichen Prozess, bei dem die geschmolzene Glasmasse auf ein flüssiges Zinnbad fließt. Aufgrund seines geringeren spezifischen Gewichts schwimmt das Glas dabei oben. Die Glasmasse breitet sich auf der Metalloberfläche aus, bis sie die sogenannte Gleichgewichtsdicke erreicht hat. Für übliches Bauglas beträgt diese etwa 7 mm. Die Temperatur liegt bei rund 1.100°C. Um eine Oxidation des Zinnbades zu vermeiden, läuft der Prozess unter Schutzgasatmosphäre ab.

Gallerie

Die Dicke des Glases wird über die Geschwindigkeit der Rollen im Kühlbereich eingestellt. Bei der Herstellung von dünneren Gläsern (bis ca. 2 mm Dicke) wird eine höhere Geschwindigkeit der Rollen gefahren, bei dickeren Gläsern wird diese vermindert (bis theoretisch ca. 35 mm Dicke). Der Wechsel zu anderen Glasdicken ist zeitintensiv. So dauert der Wechsel von 4 auf 5 mm etwa 45 Minuten. Das Glas wird bei ca. 600°C in den Kühlbereich überführt, kontrolliert auf ca. 100°C abgekühlt und am Ende automatisch optisch auf Fehler geprüft und geschnitten. Glasscheiben, die im Floatverfahren hergestellt wurden, weisen zueinander planparallele Oberflächen auf. Die Temperaturwechselbeständigkeit von Floatglas beträgt ca. 40°K.

Glasdicken und -formate

Bei der Produktion von 4 mm Floatglas können etwa 1.100 laufender Meter Glas pro Stunde hergestellt werden. Die üblichen Glasdicken sind 2, 3, 4, 5, 6, 8, 10, 12, 15 und 19 mm. Floatglas wird in der Regel mit einer Breite von 3,50 Metern hergestellt und üblicherweise zu Tafeln im sogenannten Jumboformat von 3,21 x 6,00 Meter Länge geschnitten.

Bis 18 m Länge

Bis vor wenigen Jahren waren die Glasabmessungen auf dieses Format beschränkt. Heute ist die Produktion von Scheibenformaten mit bis zu 18 Metern Länge und mehr möglich. Auch die mögliche Maximalbreite hat sich auf 3,60 Meter erhöht. Dabei können alle gängigen Bearbeitungs- und Veredelungsverfahren eingesetzt werden. Möglich sind Zuschnitte und Kantenbearbeitung als gesäumte, geschliffene oder polierte Kante, Bohrungen im Glas, die Herstellung von gebogenem Glas, vorgespanntem Glas als Einscheiben-Sicherheitsglas (ESG), Teilvorgespanntem Glas, laminiertem Verbundsicherheitsglas (VSG) oder absturzsichernder Verglasung. Auch Sonnen- und Wärmeschutzschichten, sowie eine farbliche Gestaltung mittels Digitaldruck, Folien und anderen gängigen Verfahren sind möglich.

Gewicht

Für die Planung spielt es zunächst keine Rolle, ob es sich um Anwendungen mit Standard- oder Übergrößen handelt, da beide den gleichen Anforderungen und physikalischen Grenzen unterliegen. Es ist lediglich das steigende Eigengewicht des Glases zu beachten – Glasgewichte von über 2 bis 3 Tonnen sind dann weiterhin über zwei Glasträger mit Klotzungslagen abzutragen. Dennoch können, unter Beachtung des zunehmenden Gewichts alle klassischen Konstruktionen umgesetzt werden.

Floatglas ist in allen Einsatzbereichen anzutreffen und findet u. a. Verwendung in Fenstern, Schaufenstern, Fassadenverglasungen und Möbeln. Auch Spiegel werden aus hochwertigem Floatglas mit einer chemisch aufgebrachten Silberschicht hergestellt, die durch mehrere Deckschichten geschützt wird. Außerdem ist Floatglas Basisprodukt für die Weiterverarbeitung zu vorgespannten Gläsern (ESG, TVG), Verbundgläsern und Isoliergläsern. Es ist jedoch zu beachten, dass Floatglas einen geringen Vorspanngrad besitzt.

Fachwissen zum Thema

Bauwerke zum Thema

BauNetz Wissen Glas sponsored by:

Saint-Gobain Glass Deutschland