Vakuumisolierglas

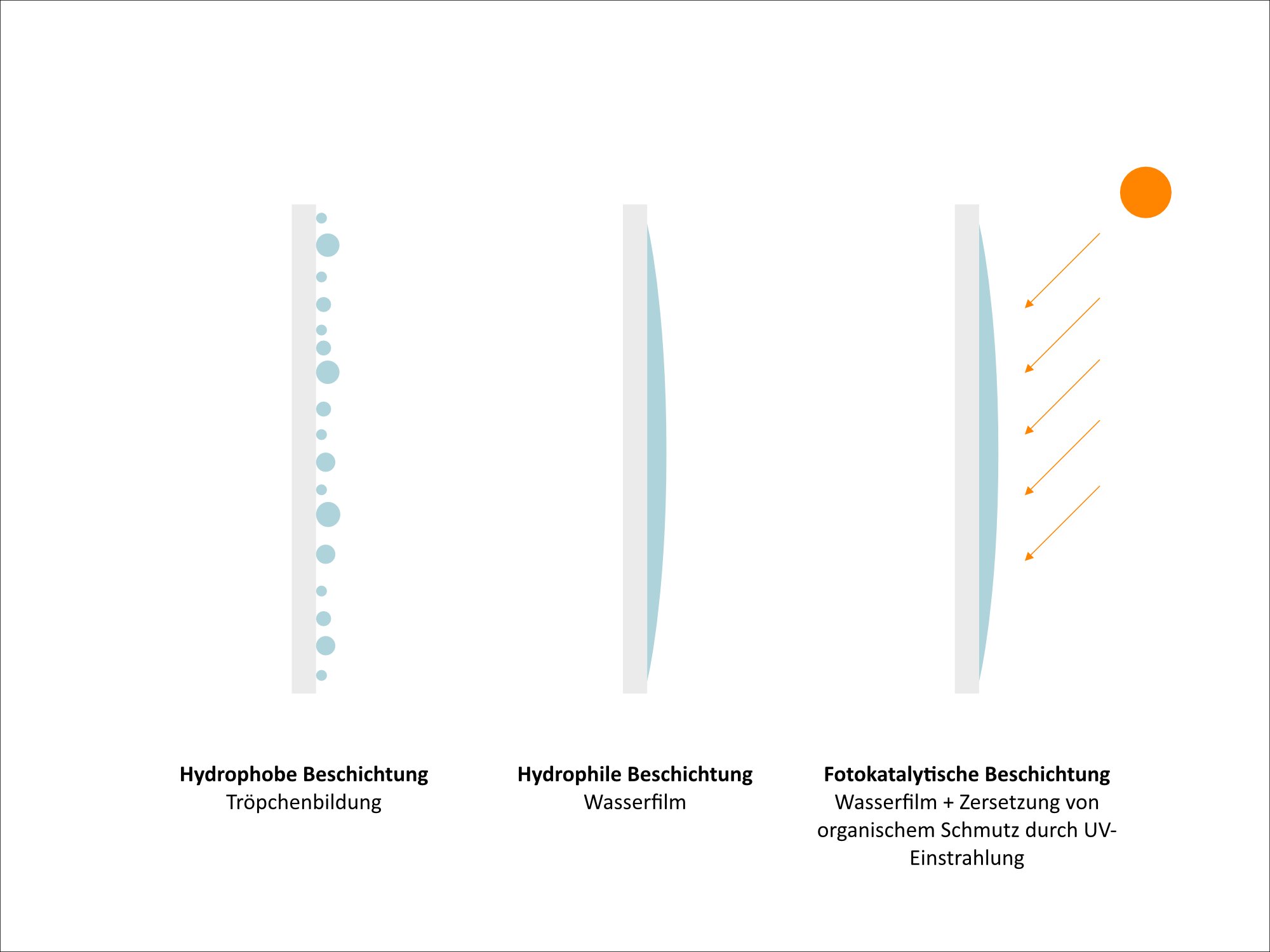

Die steigenden Anforderungen an die Energieeffizienz von Gebäuden haben auch vor Verglasungen nicht haltgemacht. Sah es Anfang des Jahrtausends noch so aus, als ob Vakuumisolierverglasungen (VIG) einen Durchbruch erfahren würden, wurde das Thema in Europa ab 2005 ein wenig an den Rand gedrängt. Stattdessen fokussierte sich die Glasbranche auf eine Weiterentwicklung der konventionellen Zweischeiben-Isolierverglasungen hin zu Dreischeiben-Isolierverglasungen, deren U-Werte im Bereich von 0,5 bis 0,7 W/m²K liegen. Hierbei lag der Fokus insbesondere im Bereich der Weiterentwicklung der Beschichtungssysteme und der thermischen Optimierung der Randverbundsysteme. Mittlerweile ist aber ein Ende der physikalischen Entwicklungsmöglichkeiten für konventionelle Isolierverglasungen absehbar. Auch die hohen Glasgewichte und die Dicke der Isolierverglasungen stellen insbesondere bei großformatigen Verglasungen einen Nachteil dar. Nicht zuletzt ist der Scheibenzwischenraum (SZR) mit Edelgas befüllt – und das ist teuer.

Gallerie

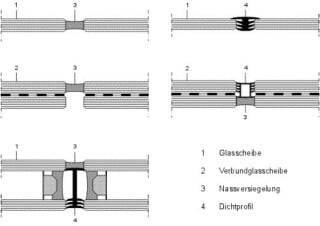

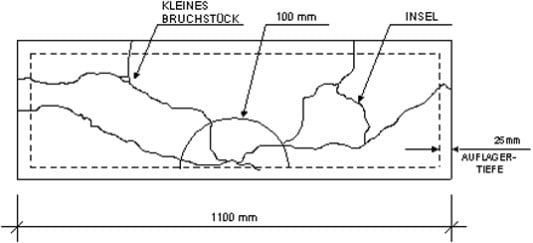

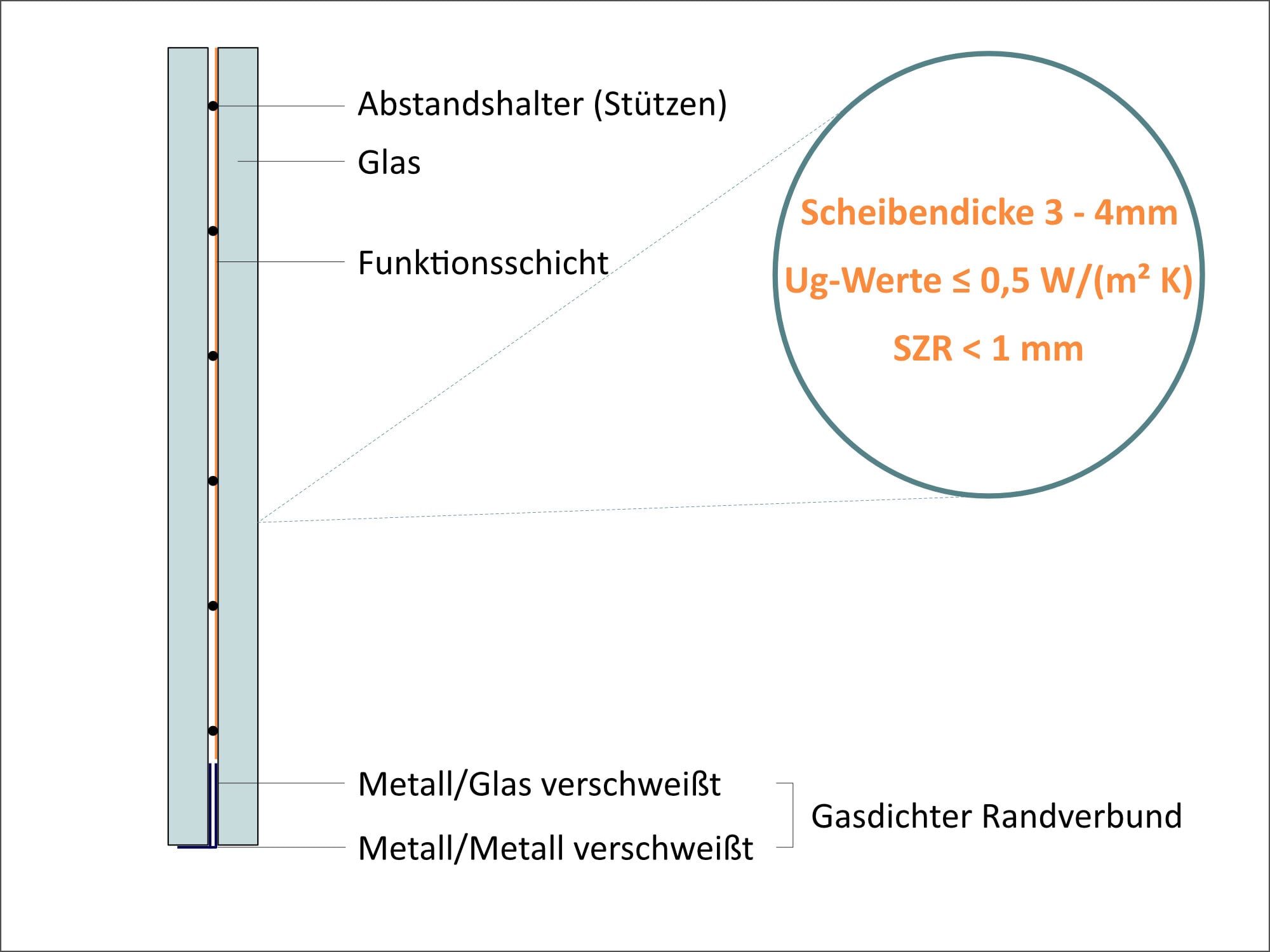

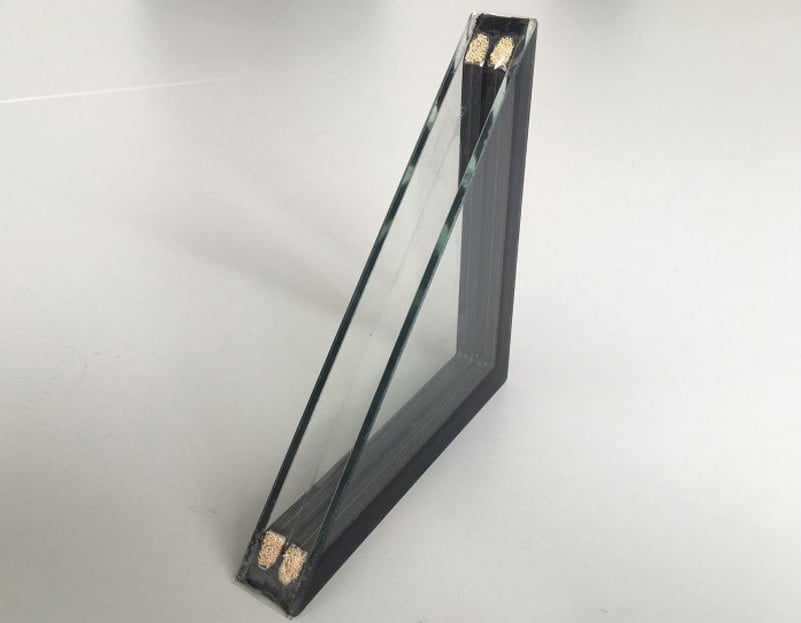

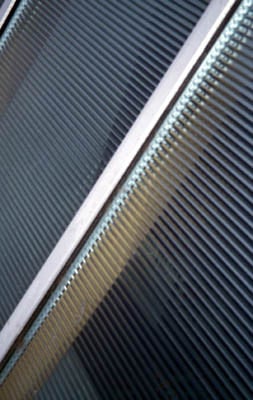

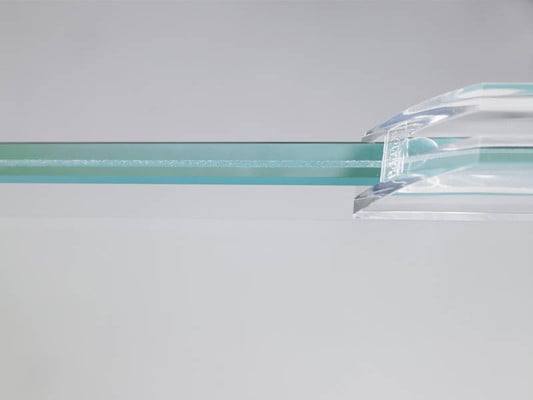

Eine Alternative hierzu bieten Vakuumisolierverglasungen, welche bereits seit den 1980er-Jahren erforscht werden. Die 3 bis 4 mm starken Außenscheiben sind mit einem SZR von unter 1 mm Dicke zueinander angeordnet. Aufgrund des vakuumähnlichen Zwischenraums im Bereich von 10-6 bar (dies entspricht einem Druck von zehn Tonnen pro Quadratmeter) muss die Durchbiegung der 3 bis 4 mm dicken Glasscheiben durch kleine Stützen (engl.: Spacer oder Micropillars) verhindert werden, die in einem gleichmäßigen Raster angeordnet sind. Diese kugel- oder zylinderförmigen Stützen bestehen üblicherweise aus Glas, Keramik oder Metall.

Hohe Anforderungen an den Randverbund

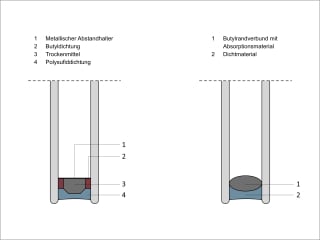

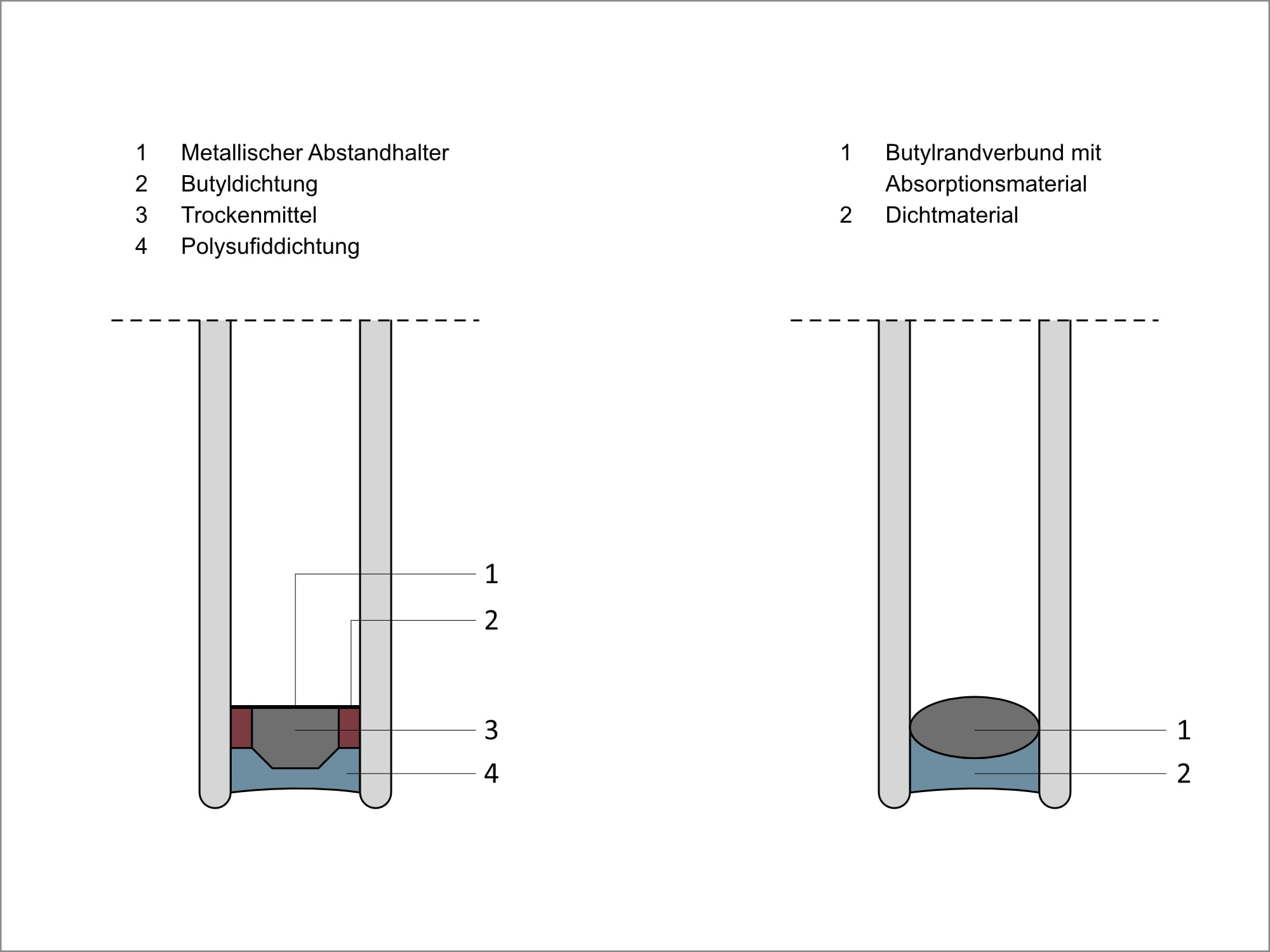

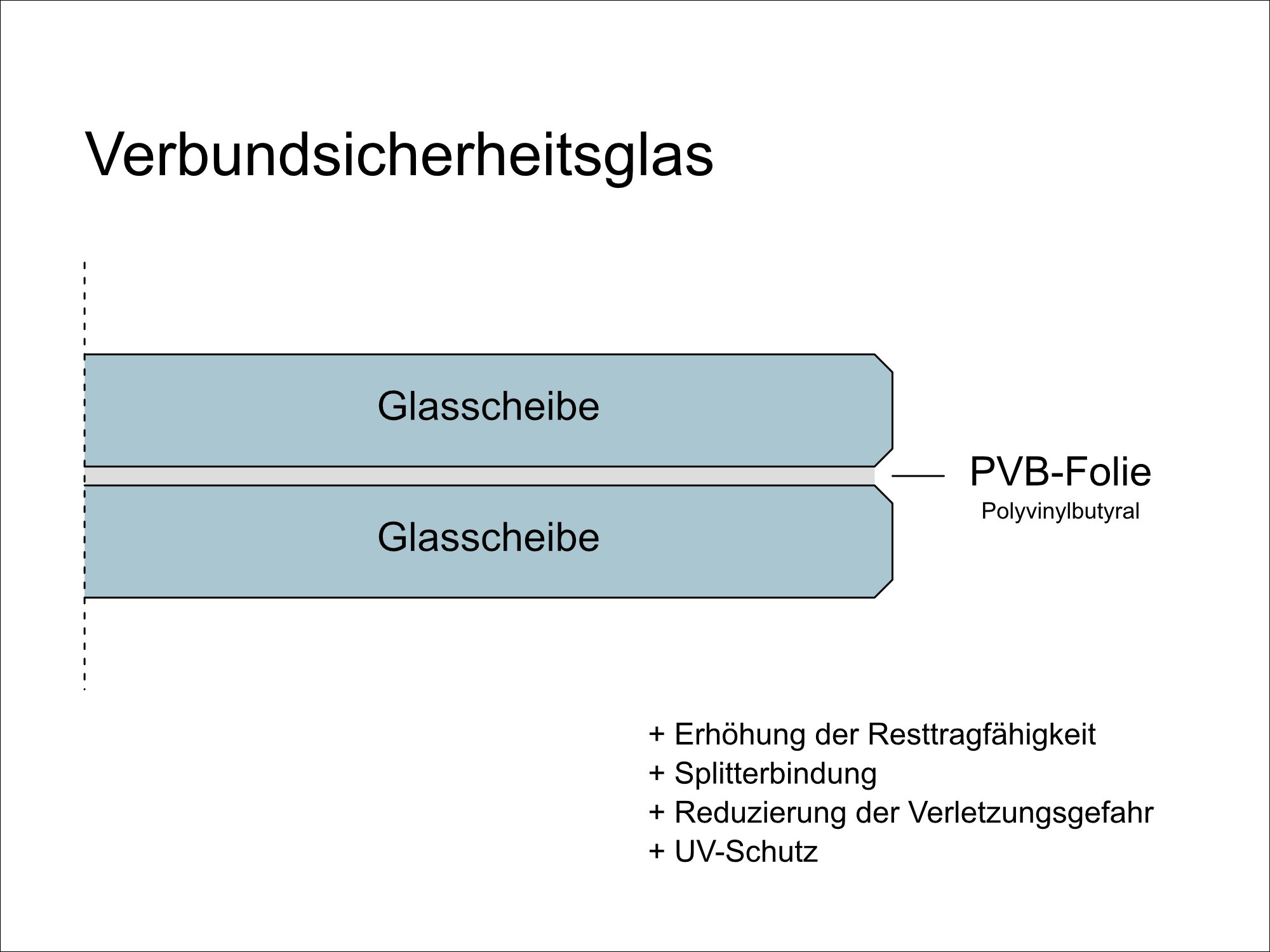

Um ein dauerhaftes Vakuum im Innenraum zu ermöglichen, sind extrem hohe Anforderungen an die Dichtheit des Randverbundes zu stellen. Geklebte Systeme eignen sich hier nur bedingt, oft werden Schweiß- oder Löttechniken eingesetzt. Der geringe Restgasdruck im SZR ist über die gesamte Lebensdauer und in einem Temperaturbereich von -40°C bis +60°C konstant zu halten. Bei Vakuumisolierverglasungen der ersten Generation waren noch sogenannte Vakuum-Evakuierungsports in der Glasfläche erforderlich, um den erforderlichen Unterdruck im SZR zu erzeugen; durch neue Produktionsmöglichkeiten sind diese nicht mehr notwendig.

Gute Ug-Werte dank Vakuum

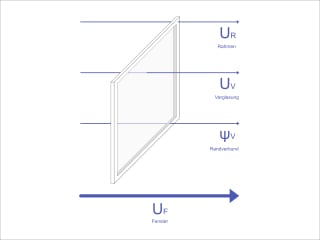

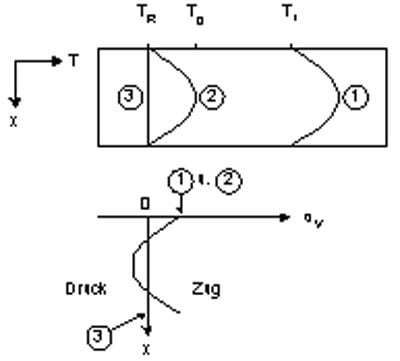

Durch das Vakuum fehlt im Scheibenzwischenraum das Medium, das für den Transport von Wärme und Schall zwischen Innen- und Außenscheibe sorgt. Dadurch erreichen Vakuumisolierverglasungen gute Ug-Werte. Diese haben sich in den letzten Jahren stetig verbessert; so können Werte von 0,5 W/(m² K) oder besser erreicht werden. In Kombination mit einer beschichteten Gegenscheibe und einem weiteren Gaszwischenraum könnten sogar Ug-Werte von 0,4 W/(m² K) oder besser realisiert werden. Der Wärmetransport durch Wärmestrahlung des verbleibenden Restgases liegt bei weniger als 0,1 W/(m²K).

Noch handelt es sich bei Vakuumisolierverglasungen um ein Nischenprodukt. Die Produktion findet neben China, Südkorea und Taiwan mittlerweile auch in Europa statt. Die Integration der Vakuumisoliergläser in eine Fensterrahmen- oder Fassadenkonstruktion erfordert jedoch eine Überarbeitung der bisherigen Konstruktionssysteme, insbesondere um auch die Tauwasserbildung im Glasrandbereich zu verringern.

Fachwissen zum Thema

BauNetz Wissen Glas sponsored by:

Saint-Gobain Glass Deutschland