Experimentalbau aus Infraleichtbeton

Small House I der TU Kaiserslautern

Gallerie

Die Kombination eines hochwärmedämmenden Leichtbetons mit den

optischen Eigenschaften eines Sichtbetons ermöglicht Bauwerke, bei

denen die Optik des Betons mit den energetischen Anforderungen an

Außenbauteile vereint werden kann. An der TU Kaiserslautern wurde

2014 ein Gebäude aus einem neu entwickelten Infraleichtbeton verwirklicht, bei dem die im

Labor gewonnen Erkenntnisse durch die Übertragung auf

Bauwerksverhältnisse überprüft wurden.

Gegenstand des Forschungsvorhabens

Ziel des Forschungsvorhabens war die Entwicklung von

hochwärmedämmenden, monolithischen Leichtbetonaußenbauteilen aus

Sichtbeton, die vor dem Hintergrund des

„nachhaltigen Bauens“ aus recycelbaren Baustoffen sowie einem

Zement

mit optimierter Ökobilanz hergestellt werden sollten. Monolithische

Außenbauteile aus wärmedämmendem Leichtbeton

sind aufgrund ihrer geringen Dichte und porigen Struktur

empfindlich gegen eindringende korrosionsfördernde Medien und

Feuchtigkeit. Des Weiteren mussten die gestellten Forderungen

hinsichtlich Frischbetoneigenschaften und mechanischen

Anforderungen zielsicher erreicht sowie gleichzeitig eine hohe

Sichtbetonqualität ermöglicht werden. Das monolithische Bauteil

sollte ohne zusätzliche Dämmung die Anforderungen der EnEV 2009 erfüllen

und mit Mineralschaum-Kerndämmung einen U-Wert von 0,2 W/(m²K)

erreichen. Hierzu sollten geeignete Kerndämmmaterialien eingesetzt

werden, die insbesondere die Aspekte des nachhaltigen Bauens

berücksichtigen und die Recycelfähigkeit der Gesamtkonstruktion

möglich machen.

Ein Infraleichtbeton mit folgendem Anforderungsprofil sollte

realisiert werden:

- hohe Sichtbetonqualität, gefügedichte Oberfläche

- Wandkonstruktion erfüllt Anforderungen der EnEV 2009

- Ausgangsstoffe erfüllen Nachhaltigkeitsanforderungen

- Frischbeton: leichte Verdichtbarkeit, Mischungsstabilität

- Festbeton: Druckfestigkeit LC 8/9, Rohdichte < 750 kg/m³

- ausreichender Widerstand gegen eindringende Gase und Wasser

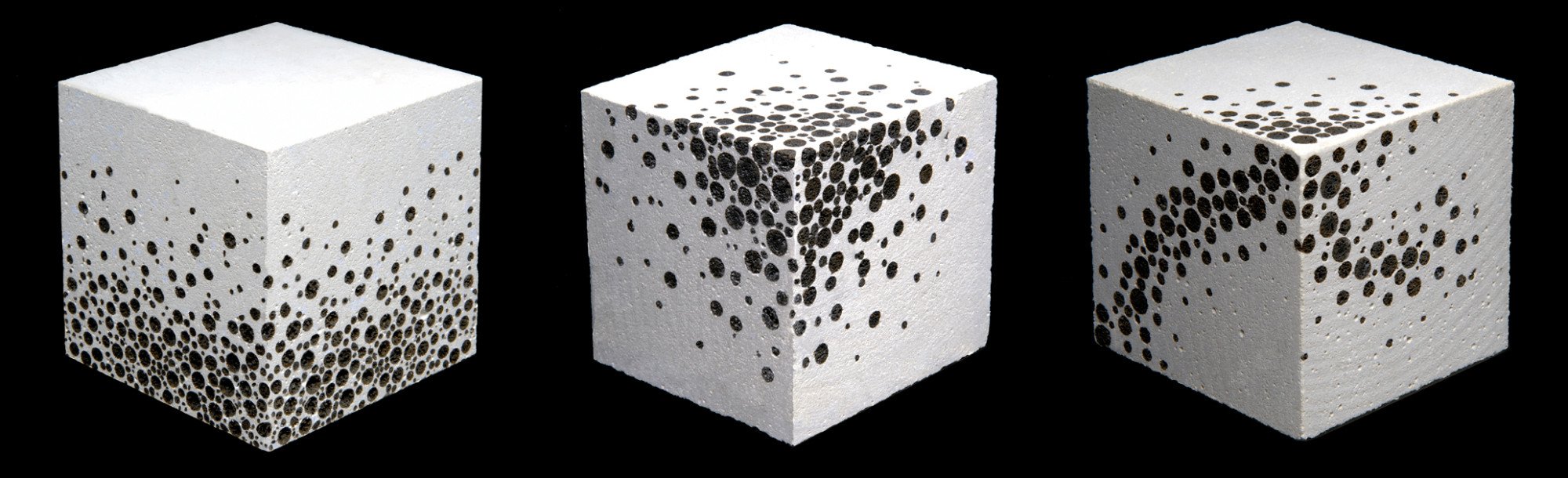

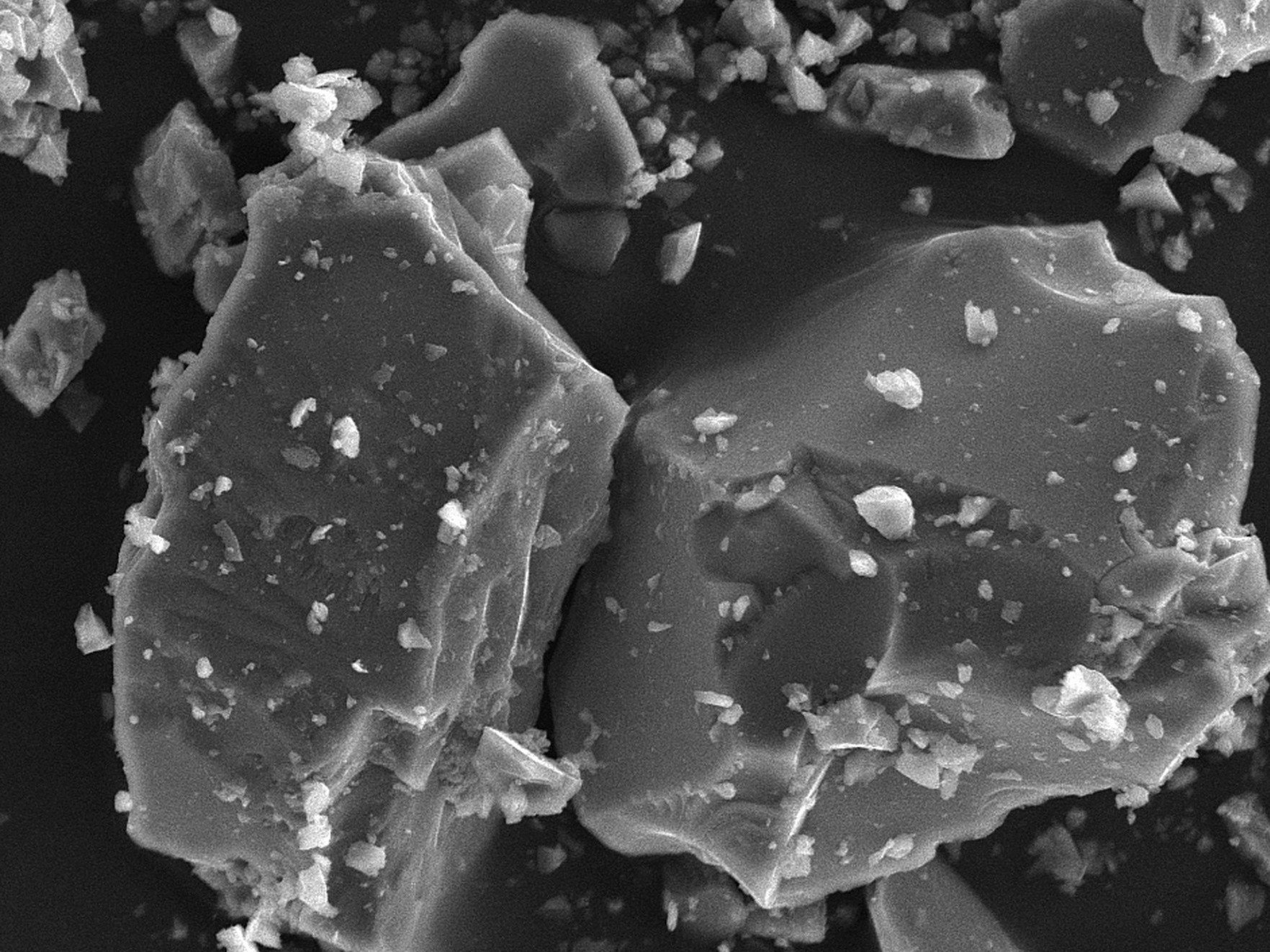

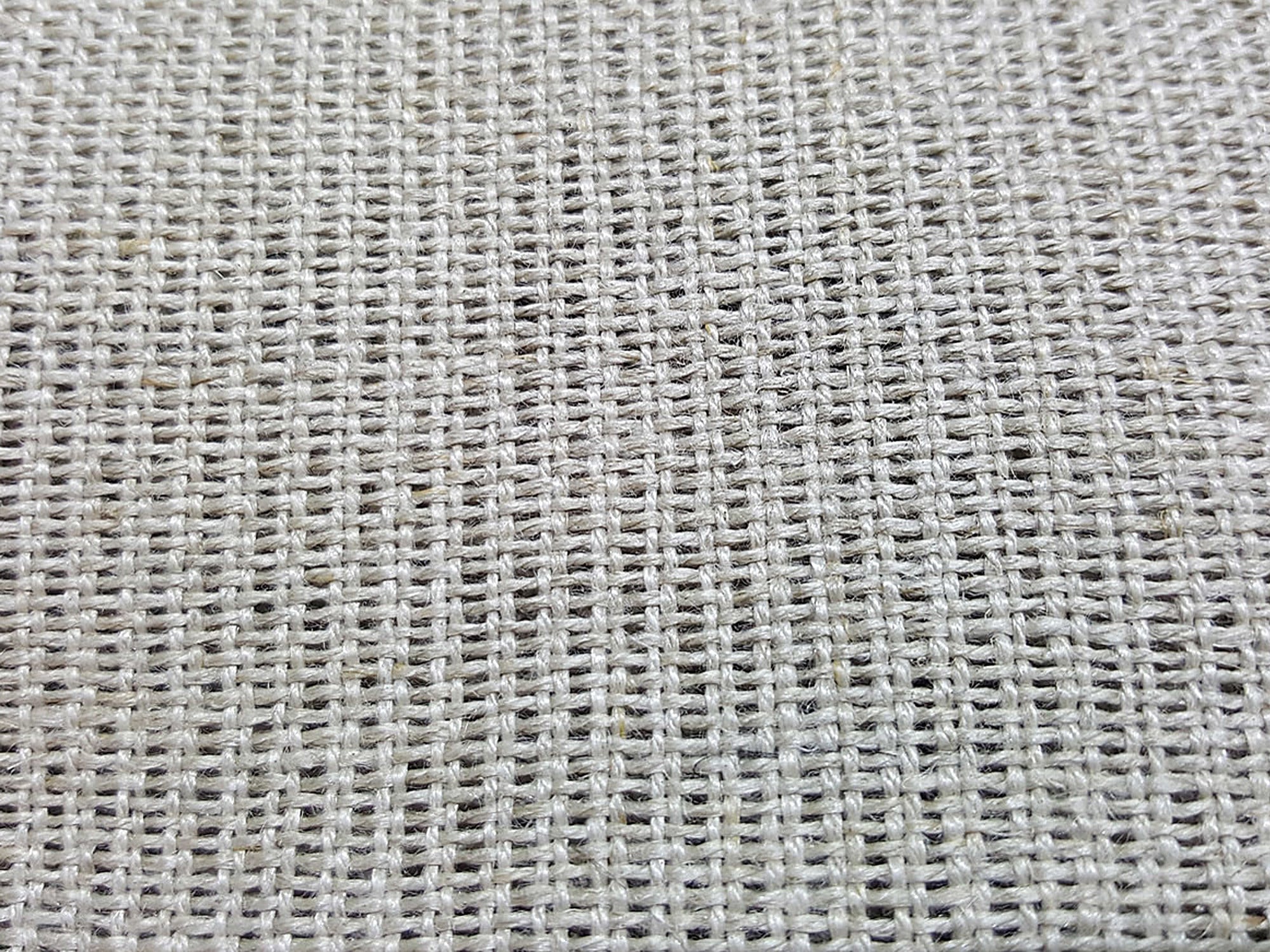

Die Betonzusammensetzung musste widersprüchliche Anforderungen, wie z. B. ausreichende Druckfestigkeit bei geringer Rohdichte sowie geringe Wasseraufnahme trotz aufgeschäumter Zementmatrix erfüllen. Als Bindemittel kam aufgrund der geringen Wärmeleitfähigkeit des Infraleichtbetons ein Hochofenzement CEM III/B 32,5 N mit langsamer Hydratationswärmeentwicklung zum Einsatz. Die geforderte Wasseraufnahme und Wärmeleitfähigkeit konnten mit Leichtzuschlag aus aufgeblähtem Recyclingglas realisiert werden, wobei drei unterschiedliche Blähglasfraktionen mit den Korngrößen 0,25/0,5 mm, 1/2 mm und 4/8 mm verwendet wurden. Die selbstverdichtenden 2 Fließeigenschaften ohne Entmischung wurden durch den Einsatz eines PCE-Fließmittels in Kombination mit einem Stabilisator erreicht. Die angestrebte geringe Trockenrohdichte (< 750 kg/m³) erforderte die Anwendung eines Schaumbildners zum Aufschäumen der Zementmatrix. Zur Verbesserung der Dauerhaftigkeit wurden des Weiteren schwindreduzierende und hydrophobierende Zusatzmittel zugegeben.

Kennwerte des Infaleichtbetons

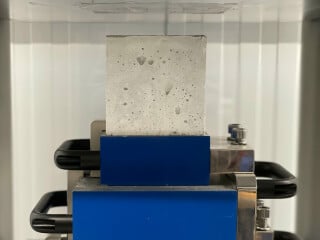

Die beim Experimentalgebäude verwendete, selbstverdichtende Betonzusammensetzung wies ein Setzfließmaß von 680 – 700 mm und eine Frischbetonrohdichte von 720 – 740 kg/m³ auf. Bei Trockenrohdichten deutlich unter 700 kg/m³ wurde eine 28-Tage-Druckfestigkeit von 6,3 MPa (56 d: 8,7 MPa; 90 d: 9,2 MPa) und ein Elastizitätsmodul von ca. 3,5 GPa nach 28 Tagen ermittelt. Die Gaspermeabilität lag trotz der geschäumten Zementmatrix in der Größenordnung eines Normalbetons, wohingegen die kapillare Wasseraufnahme aufgrund des hydrophobierenden Zusatzmittels unterhalb eines durchschnittlichen Normalbetons lag. Die wichtigste Anforderung an den zu entwickelnden Leichtbeton waren seine Eigenschaften hinsichtlich Wärmedämmung, wobei letztendlich ein Wärmeleitfähigkeitswert des Infraleichtbetons von etwa λ = 0,15 W/(mK) erreicht werden konnte. Mit einer Mineralschaum-Kerndämmung, die in einer Wand des Experimentalgebäudes eingebaut wurde, kann ein U-Wert von 0,2 W/(m²K) erreicht werden.

Bau eines Experimentalgebäudes aus Infraleichtbeton

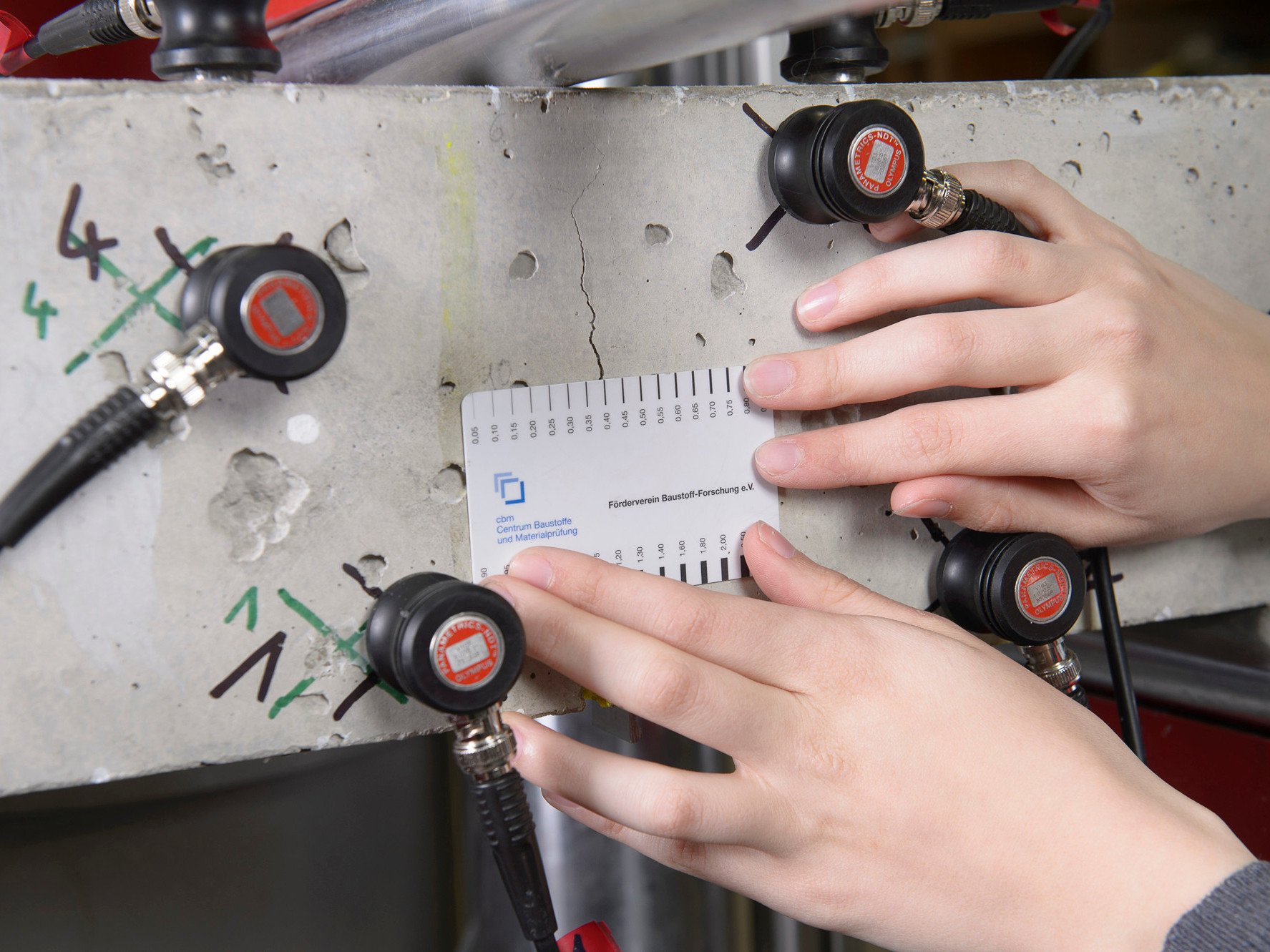

Die Herstellung des Infraleichtbetons für das 7,00 x 5,00 x 4,00 Meter große Experimentalgebäudes erfolgte im Transportbetonwerk, wobei die verschiedenen Blähglasfraktionen direkt in die Mischfahrzeuge dosiert wurden. Nach Zugabe des Zementleims wurde im Mischfahrzeug intensiv gemischt und der selbstverdichtende Infraleichtbeton ohne weitere Verdichtung eingebaut. Zur Zeit werden Messungen zur Beurteilung der Temperatur- und Feuchtigkeitsverläufe aufgezeichnet und ausgewertet, um eine Aussage über die tatsächlichen Wärmedämmeigenschaften und die Dauerhaftigkeit des Infraleichtbetons bei natürlicher Bewetterung treffen zu können.

Fazit

Der unter Nachhaltigkeitsgesichtspunkten entwickelte Infraleichtbeton aus Blähglas und Hochofenzement erfüllte die hohen Anforderungen hinsichtlich Frisch- und Festbetoneigenschaften. Bei einer Trockenrohdichte von unter 700 kg/m³ wurde ein Wärmeleitfähigkeitswert von λ = 0,15 W/(mK) erreicht. Die Übertragung der Laborerkenntnisse auf Bauwerksverhältnisse wurde durch den Bau eines 7,00 x 5,00 x 4,00 Meter großen Leichtbetongebäudes überprüft. Kontinuierliche Messungen der Temperatur- und Feuchtigkeitsverläufe mit im Gebäude eingebauten Multiringsensorelektroden (MRSE) ermöglichen die Beurteilung der tatsächlichen Wärmedämmeigenschaften und der Dauerhaftigkeit des Infraleichtbetons.

Autoren: Prof. Dr.-Ing. Wolfgang Breit und Dr. rer. nat. Joachim Schulze, Technische Universität Kaiserslautern/Fachgebiet Werkstoffe im Bauwesen

Fachwissen zum Thema

Deutsche Zement- und Betonindustrie vertreten durch das

InformationsZentrum Beton | Kontakt 0211 / 28048–1 | www.beton.org