Brücke aus 3-D-gedruckten Elementen

Materialeinsparung durch digitale Fertigung

Ästhetisch hinken sie bisweilen noch etwas hinterher, doch in anderer Hinsicht können Betonbauwerke aus dem 3-D-Drucker bereits überzeugen. Durch die digital gesteuerte Herstellung lässt sich massiv Material einsparen, da es nur noch dort eingesetzt werden muss, wo es konstruktiv tatsächlich gebraucht wird. Zudem kann bei komplexeren Bauteilen auf den Bau einer aufwendigen Schalung verzichtet werden. Bei einer circa 26 Meter langen und 3,60 Meter weiten Brücke im Norden Shanghais wurden von diesen Möglichkeiten jetzt gebrauch gemacht. Ihre Betonelemente wurden von zwei Industrierobotern in einem additiven Verfahren gefertigt.

Gallerie

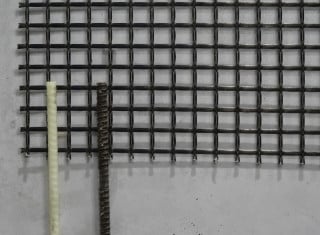

Die Brücke spannt über ein Wasserbecken in einem auf innovative Technologien ausgerichteten Gewerbegebiet im Stadtteil Baoshan, wo man auch den 3-D-Druck mit Beton untersucht. Entwickelt wurde das Bauwerk am Zoina Land Joint Research Center for Digital Architecture (JCDA) der Architekturfakultät der Tsinghua Universität. Ein Beton mit Polyethylenfasern bildet das Ausgangsmaterial für die Brücke. Durch den Faserbeton kann auf eine zusätzliche Bewehrung verzichtet werden.

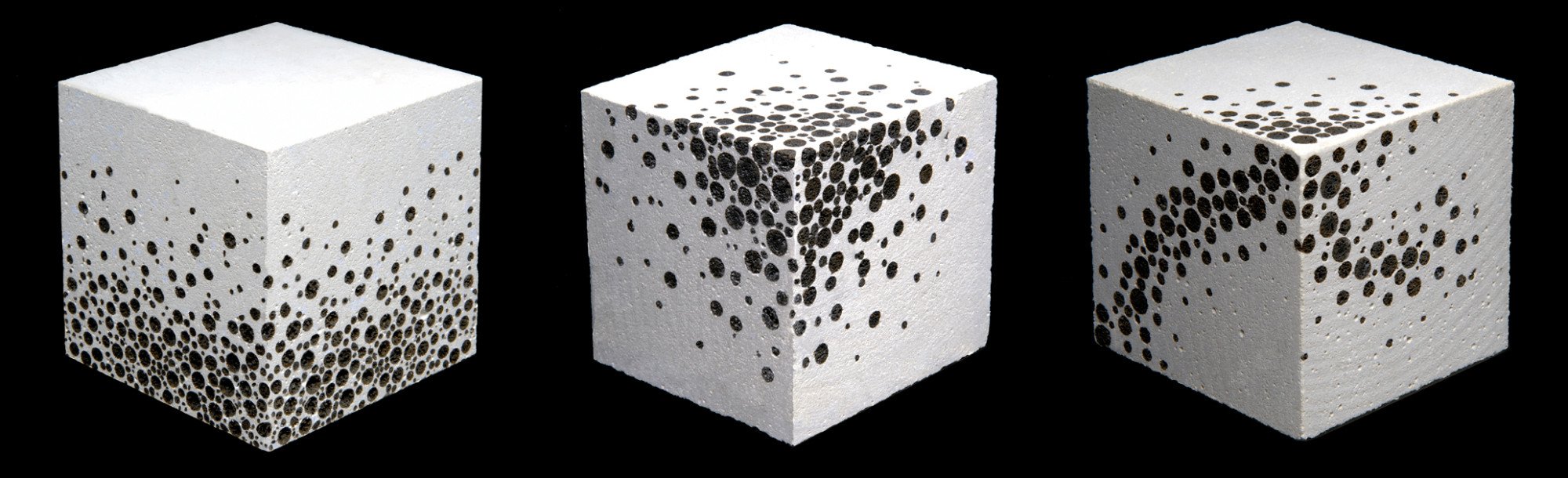

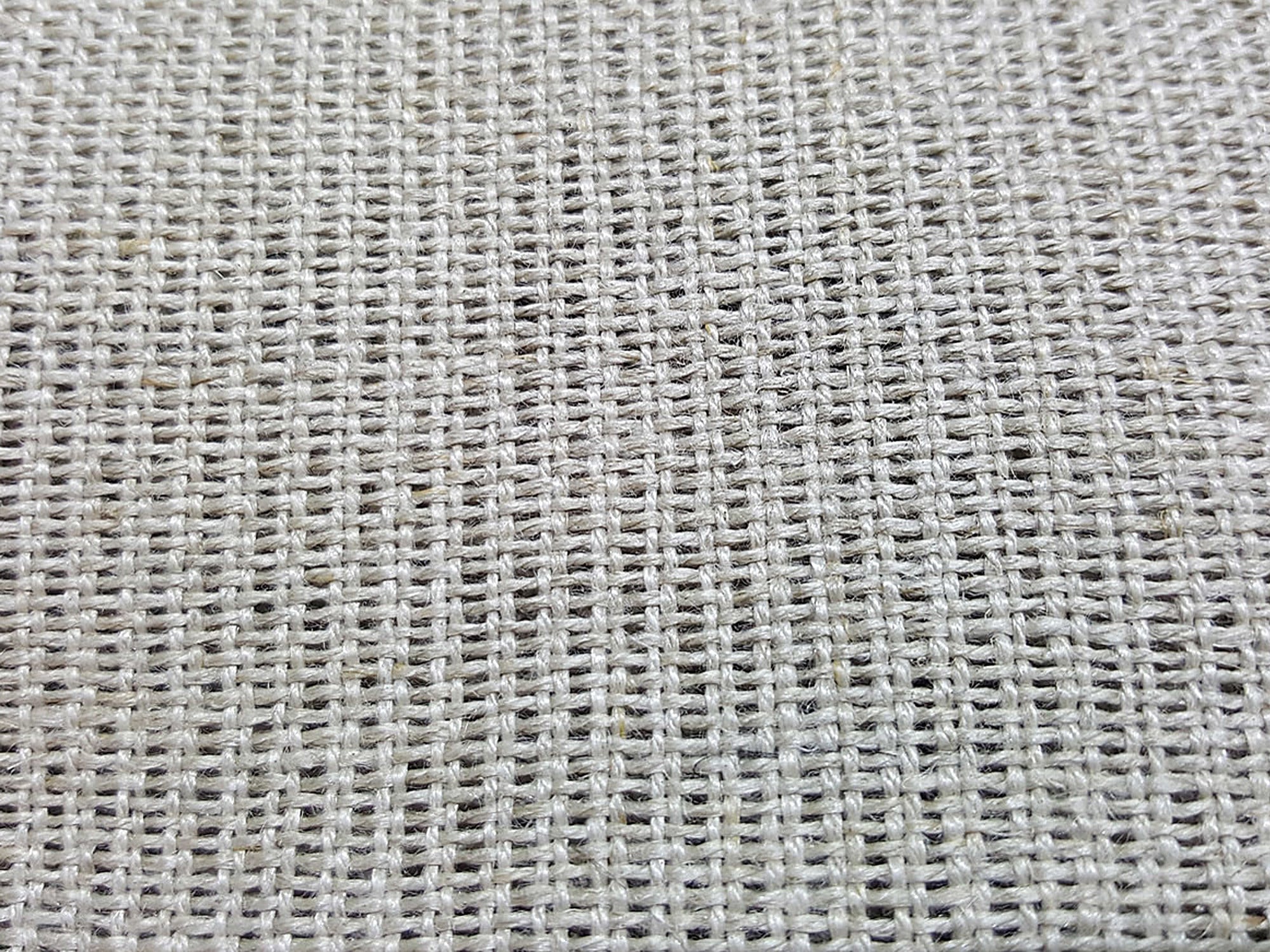

Den Überbau formen 44 Block-Elemente, die jedoch nicht massiv sind, sondern im Inneren fachwerkartige Verstrebungen haben. Diese Bauteile ließen die Planer auf vier Stahlbögen montieren, die zwischen den Widerlagern spannen und während der Konstruktionsphase zusätzlich von einem Lehrgerüst gestützt wurden. Dazu kommen 68 Brüstungselemente, die ebenfalls Hohlräume umschließen. Zusammengesetzt erscheinen sie wie ein gewelltes textiles Band, das sich um den Rand der Brücke legt. Auch der Belag aus gitterartig geformten Platten stammt aus dem 3-D-Drucker. Ihre verschlungenen Muster sind von Hirnkorallen inspiriert; die Hohlräume wurden nach der Fertigstellung mit weißen Kieselsteinen aufgefüllt.

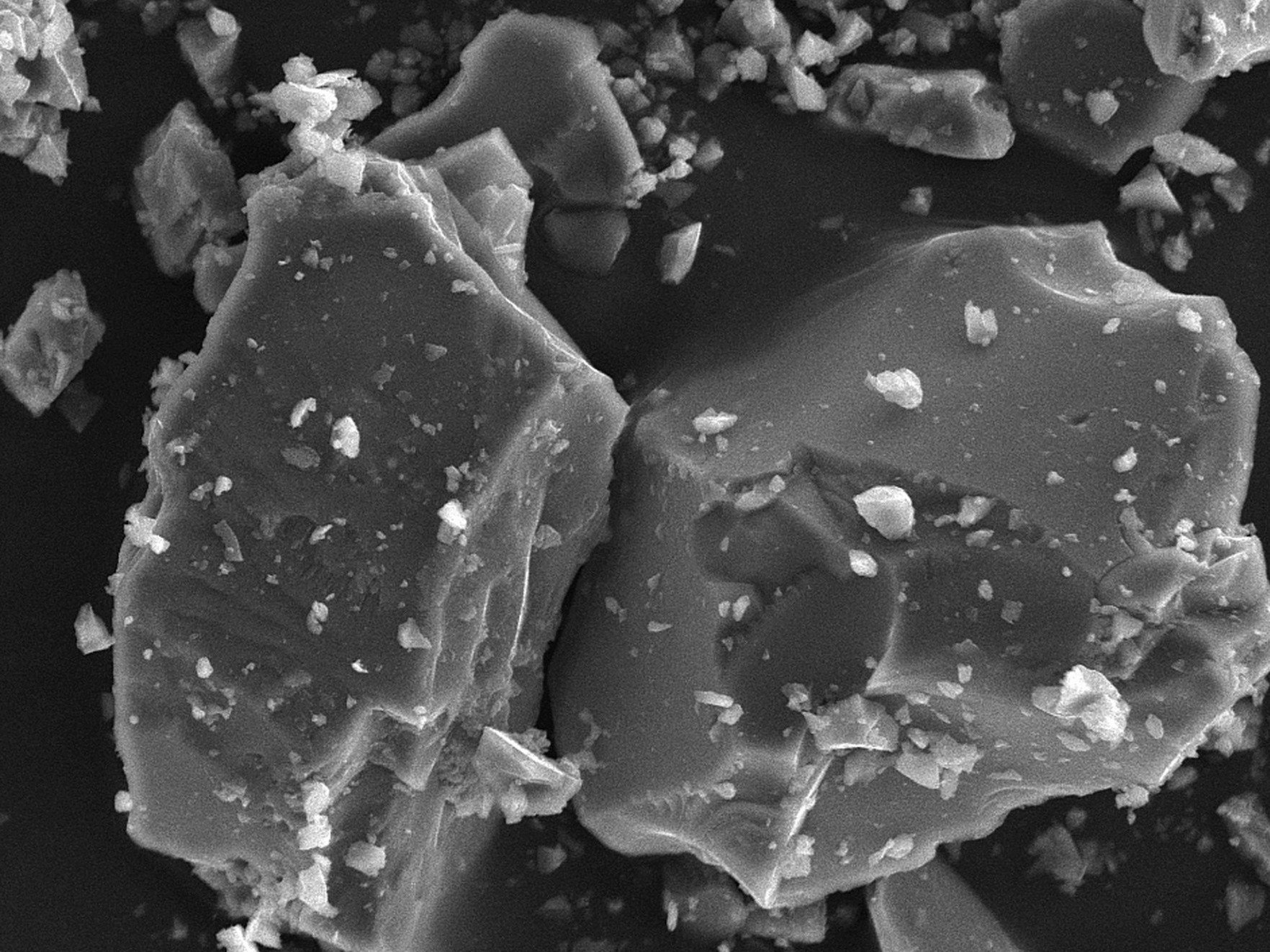

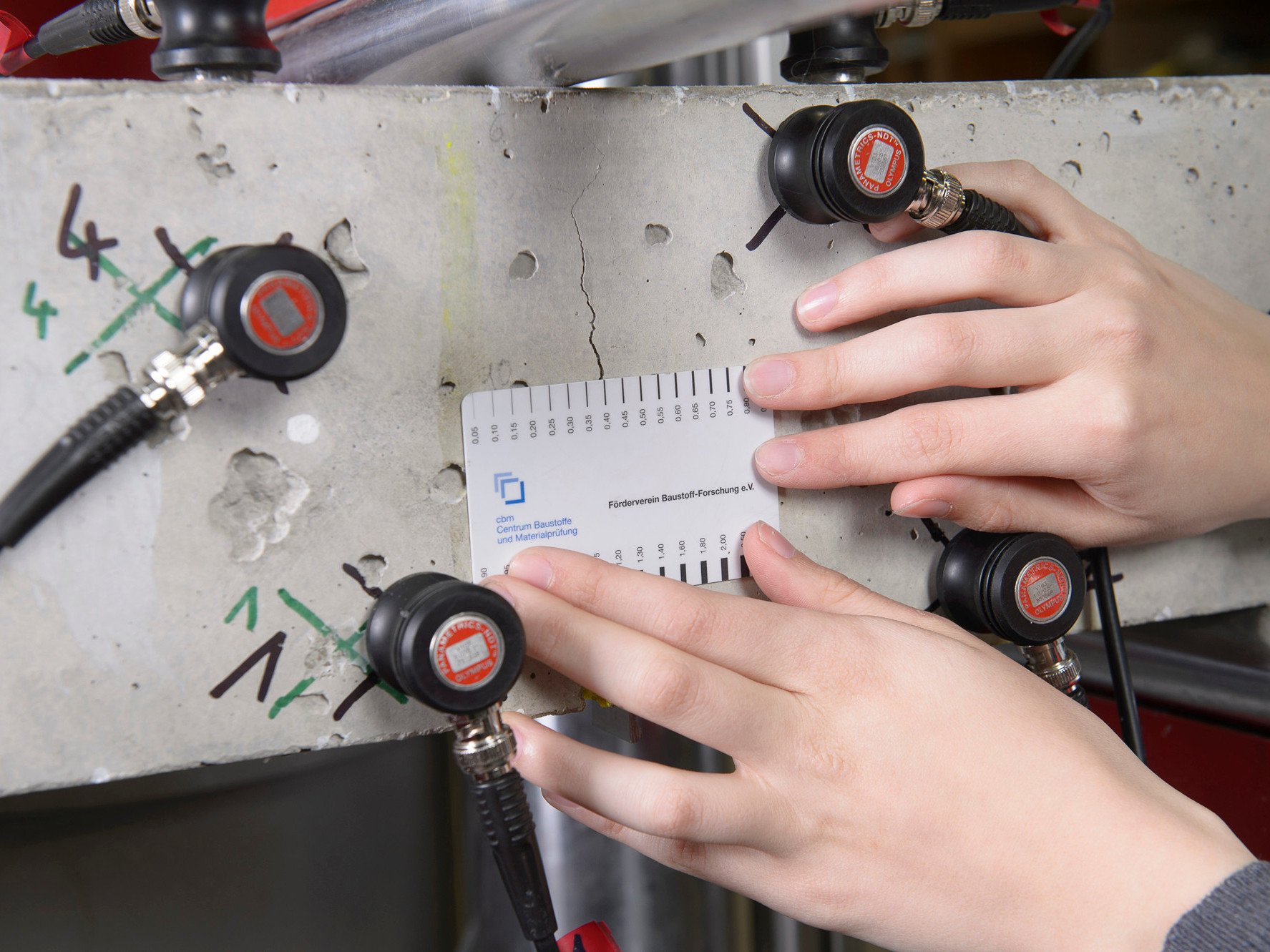

Im Mittelpunkt der Forschungen des Teams um Professor Xu Weiguo

standen die kontinuierliche Leistungsfähigkeit des Druckkopfes

sowie die Umwandlung der digitalen Daten in einen Weg, der mit dem

Roboterarm des Plotters effizient abgefahren werden kann. Außerdem

galt es das Zusammenspiel der verschiedenen Komponenten des Systems

zu optimieren und die Rezeptur des Faserbetons speziell auf die

Erfordernisse dieses Projektes abzustimmen. Vor dem Druck wurde ein

Model der Struktur im Maßstab 1:4 einem Belastungstest unterzogen,

der die Funktionalität des Tragwerks bestätigte. Nach der

Fertigstellung zeichnet ein Monitoring-System die tatsächlichen

Belastungen der Brücke auf. So kann das Team Rückschlüsse auf das

Verhalten der 3-D-gedruckten Bauteile ziehen.

Fachwissen zum Thema

Deutsche Zement- und Betonindustrie vertreten durch das

InformationsZentrum Beton | Kontakt 0211 / 28048–1 | www.beton.org