Glasherstellung: Floatverfahren

Das Floatverfahren wurde durch Lionel Alexander Bethune Pilkington, später Sir Alastair Pilkington, und Kenneth Bickerstaff 1953 zum Patent angemeldet. Bei diesem Herstellverfahren, welches bis heute der vorerst letzte Meilenstein in der Entwicklung der Flachglasherstellung ist, wird flüssiges Glas einem Floatbad aus geschmolzenem Zinn zugeleitet. Das geschmolzene Glas schwimmt (engl.: to float) auf dem Zinn und breitet sich dort in Form eines endlosen Glasbandes aus. Infolge der Oberflächenspannung des Glases und der planen Oberflächen des Zinnbades bildet sich ein planparalleles, verzerrungsfreies Glasband von hoher optischer Qualität. Die Produktion von Flachglas im industriellen Maßstab erfolgt seit Mitte der 1960er Jahre mittels Floatverfahren. Aufgrund der wirtschaftlichen Produktionsweise und der hervorragenden Glasqualität hinsichtlich Planität, Kontinuität der Glasdicke und der kaum vorhandenen Luft- und Materialeinschlüsse, hat das Floatverfahren – abgesehen von wenigen Spezialanwendungen – die meisten anderen Methoden zur Flachglasherstellung weitgehend verdrängt.

Gallerie

Ausbildung moderner Floatanlagen

Die Länge einer Floatglasanlage beträgt aufgrund der notwendigen und kontinuierlichen Kühlung zwischen 300 m und 1.000 m. Eine Floatanlage läuft permanent. Dabei ist die Produktionsdauer aufgrund des Verschleißes der Wannenausmauerung bei Schmelzwannen auf 11 bis 15 Jahre beschränkt. Zudem werden Gewölbe und Rauchgasbereich durch die chemisch aggressive Atmosphäre und die Temperaturwechsel beansprucht. Eine Instandsetzung der Schmelzwanne und anschließendes Antempern – ein langsames Aufheizen der Anlage, um die Dehnung infolge Temperaturerhöhung zu kontrollieren – dauert bei einer Flachglasanlage etwa 90 Tage. Die wesentlichen Funktionsbereiche einer Floatanlage bestehen aus:

- Lagerung und Mischung der Rohstoffe

- Schmelzwanne

- Floatbad

- Kühlbereich

- Zuschnittbereich

- Basisglaslager

Der Schmelzvorgang

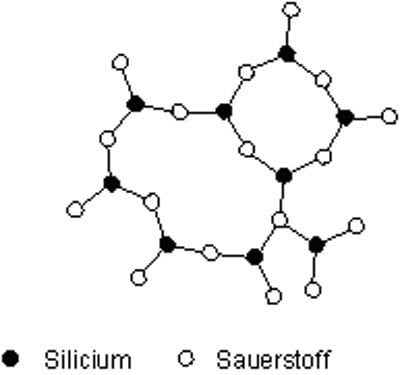

Die Zusammensetzung des Rohstoffgemenges hat einen wesentlichen Einfluss auf die Viskosität der Schmelze und die Glasverarbeitung. Je nach Zusammensetzung wird das Glasgemenge bei 1.300 °C bis 1.600 °C geschmolzen. Die Schmelztemperatur von reinem SiO2 liegt hingegen bei ca. 1.700 °C. Um den Energieaufwand bei der Glasherstellung zu reduzieren, wird die Schmelztemperatur des Glasgemenges durch den Zusatz von Netzwerkwandlern (Alkalien) gesenkt. Im Abstechbereich der Schmelzwanne liegt die Temperatur der Glasschmelze bei nur noch 1.100 °C.

Eine industrielle Schmelzwanne beinhaltet permanent bis zu 2.000 to Glas. Dabei entfallen etwa 20 % auf transparentes, recyceltes Flachglas und Produktionsscherben (Eigenscherben), die in der Flachglasproduktion anfallen. Vermischtes, recyceltes Behälterglas kommt aufgrund der starken Verunreinigung nicht zur Anwendung.

Gallerie

Der Floatprozess

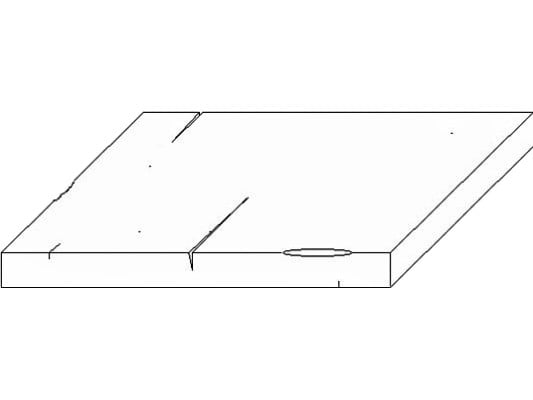

Nach dem Schmelzvorgang wird die Glasschmelze aus dem Abstehbereich kontinuierlich über eine geneigte Ebene auf ein Bad geschmolzenen Zinns innerhalb der Floatwanne gegossen. Aufgrund seines geringeren spezifischen Gewichtes (1/3 des Gewichts von Zinn) schwimmt das Glas in Form einer kontinuierlichen Schicht auf dem Zinnbad. Die Glasmasse breitet sich unmittelbar auf dem Zinnbad aus, bis sich die sogenannte Gleichgewichtsdicke eingestellt hat. Diese ist durch die Dichte der Glasmasse, die Dichte des Zinnbads und die Grenzflächenspannungen bestimmt. Üblicherweise liegt die Gleichgewichtsdicke für Kalk-Natronsilikatglas bei etwa 7 mm. Der Schmelzpunkt von Zinn liegt bei nur 232 °C. Der Übergang in den gasförmigen Aggregatzustand erfolgt bei 2.720 °C. Um eine Oxidation des Zinns zu vermeiden, findet der gesamte Floatprozess in einer nahezu inerten Gasumgebung (Schutzgas bestehend aus Wasserstoff und Stickstoff) statt. Durch Anpassung der Unterfläche an die völlig ebene Oberfläche des Zinnbades und gleichzeitiges Heizen von oben ergibt sich planparalleles Glas.

Über die Geschwindigkeit der unmittelbar hinter der Floatwanne angeordneten Transportwalzen ist eine Regulierung der Dicke des Glasbandes möglich. Dabei üben die Walzen Zugkräfte auf das schwimmende Glasband aus, die zu einer Einschnürung desselben führen. Aufgrund der Gleichgewichtsdicke wäre ohne Gegenmaßnahmen hiervon nur die Breite des Glasbandes betroffen. Da das Glas die Zugkräfte aufgrund seiner viskosen Eigenschaften nicht aufnehmen kann, werden mit sogenannten Toprollern Gegenkräfte ausgeübt. Toproller sind mit Wasser gekühlte Rollen, die mit definierter und einstellbarer Umfangsgeschwindigkeit angetrieben werden. Durch den Einsatz mehrerer Toproller-Paare in geeigneter Drehzahlabstufung und Winkeleinstellung, kann eine Einschnürung des Bandes durch reckende, das Glasband in der Querschnittsfläche einschnürende Gegenkräfte auf 20-30 \% verringert werden. Mit dieser Methode ist es möglich, Glasdicken von nur 2 mm bis theoretisch 35 mm zu produzieren.

Der Wechsel zu anderen Glasdicken ist verlustreich und zeitaufwendig. So dauert die Umstellung von 4 mm auf 5 mm etwa 45 min. Die Bandgeschwindigkeit ist umgekehrt proportional zur Glasdicke. Nenndicken und Toleranzen sind in der DIN EN 572-2 Glas im Bauwesen - Basiserzeugnisse aus Kalk-Natronsilicatglas - Teil 2: Floatglas definiert.

Aufgrund der Feuerpolitur auf der Oberseite und der Auflage auf dem Zinnbad an der Unterseite des Glasbandes kommt es zu prozessbedingten Unterschieden zwischen beiden Seiten des Glases. Daher wird zwischen Zinnbadseite und Atmosphärenseite (auch als Feuerseite bezeichnet) unterschieden. Insbesondere auf der Zinnbadseite kommt es aufgrund des mehrminütigen Kontaktes mit dem flüssigen Zinn zu einer Veränderung der Oberflächeneigenschaften. Durch Verwendung von UV-C-Strahlung können die Zinnionen in der Glasoberfläche sichtbar gemacht werden.

Kühlung und Zuschnitt

Die für die Ziehgeschwindigkeit verantwortlichen Transportwalzen heben das Glasband am Ende der Floatwanne bei einer Glastemperatur von etwa 600 °C vom Zinnbad ab und führen es einem kontrollierten Kühlprozess zu. Bevor das Glas im sogenannten Temperofen auf ca. 100 °C kontrolliert abgekühlt (engl.: to anneal) wird, können zunächst pyrolytische Beschichtungen (Sonnenschutz- und Wärmedämmbeschichtungen) im Online-Verfahren aufgebracht werden. Da sich das Glas in diesem Stadium in einem metastabilen Zustand befindet, ist die Relaxation abhängig von der Abkühlgeschwindigkeit. Deshalb wird das Glasband kontinuierlich über einen langen Kühltunnel spannungsarm getempert. Nach dem Herunterkühlen wird das Glasband auf optische Fehler und Einschlüsse kontrolliert und in einem letzten Bearbeitungsschritt, bei nur noch etwa 20 °C auf das gängige Scheibenformat von 3,21 m x 6,00 m zugeschnitten und anschließend gelagert.

Fachwissen zum Thema

BauNetz Wissen Glas sponsored by:

Saint-Gobain Glass Deutschland