Punktlagerung

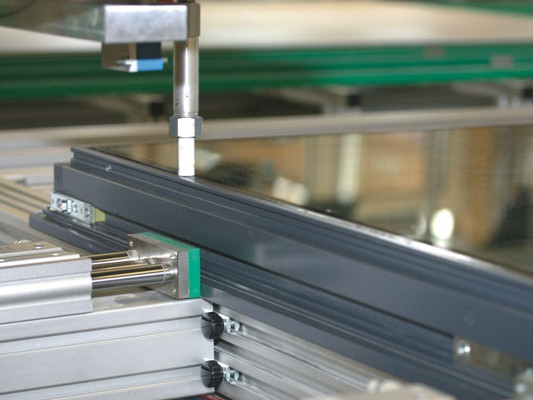

Punkthalter für Gläser werden heute in den verschiedensten Variationen angeboten. Als Urvater der Punkthalter für durchbohrte Scheiben gilt das Planar-System von 1982, bei dem zwischen Glasscheibe und Bolzen eine flexible Zwischenschicht (aus Thermoplast) angeordnet ist. Hugh Dutton und Peter Rice Halterungen entwickelten 1986 Punkthalter bei denen ein Gelenk in oder unterhalb der Scheibenebene eine Verdrehbarkeit der Scheiben bei Flächenbelastung anstelle einer lokalen Einspannung ermöglichen soll. Bei Systemen mit Kugelgelenken sind zwängungsfrei Verdrehungen von 10° bis 20° möglich. Wesentlich entscheidender ist jedoch die Justierbarkeit senkrecht zur Scheibenebene, um unvermeidliche Maßtoleranzen bei der Montage ausgleichen zu können.

Gallerie

Bei den durchbohrten Systemen unterscheidet man zwischen aufgesetzten Punkthaltern und flächenbündigen Punkthaltern, bei denen die Glasbohrungen konisch ausgeführt werden. Letztere haben Vorteile bei der Entwässerung und werden auch aus ästhetischen Gründen meist bevorzugt, Nachteil ist die deutlich höhere Empfindlichkeit gegenüber Toleranzen der Unterkonstruktion und bei der Verwendung von Verbundsicherheitsglas (VSG) wegen des Scheibenversatzes.

Eine Alternative bieten Klemmhalter, bei denen die Scheiben nicht durchbohrt, sondern in den Fugen und an den Ecken lokal geklemmt werden. Dieses Konstruktionsprinzip wurde zuerst bei hinterlüfteten Fassaden angewendet und besonders für Seilnetzfassaden optimiert. Die lokalen Spannungskonzentrationen im Bohrungsbereich fallen weg und die damit verbundenen Probleme bezüglich Berechnung und Bautoleranzen können so deutlich reduziert werden. Bei der Verwendung von geklemmten VSG-Scheiben mit Zwischenschichten aus EPDM ist hier erfahrungsgemäß kein Herausquetschen des Folienmaterials im Bereich des Halters zu erwarten. Die Scheiben können nach DIN 18516-4 Außenwandbekleidungen, hinterlüftet; Einscheiben-Sicherheitsglas; Anforderungen, Bemessung, Prüfung bemessen werden.

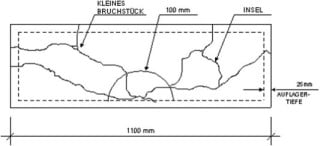

Eine relativ neue Verbindungstechnik ist die Entwicklung von Hinterschnittankern in Einscheibensicherheitsglas, sie ermöglicht kleine diskrete Befestigungspunkte ohne Durchdringen des Glases. Hierdurch ergeben sich auf der Außenseite der Scheibe keine Reinigungsprobleme und die Dichtigkeit im Anschlussbereich ist gewährleistet. Die Bohrungen werden in einer CNC-gesteuerten Bohranlage hergestellt. Das Vorspannen des Glases zu ESG erfolgt nach dem Bohren. Danach werden die Anker mit einem speziellen Setzgerät drehmomentkontrolliert in die vorbereiteten Ankerlöcher gesetzt. Der direkte Kontakt von Stahl und Glas wird durch eine Zwischenschicht aus Kunststoff vermieden. Die Hinterschnittanker werden bislang bei Gläsern mit einer Stärke von 10 mm oder 12 mm verwendet. Bei einer Glasdicke von 10 mm beträgt die Einbindetiefe des Ankers 6 mm. Der Randabstand sollte mindestens 50 mm betragen. Diese Verbindungstechnik wird über die Firma Fischer, Waldachtal, im Rahmen von Zustimmungen im Einzelfall vertrieben.

Gläser, Materialienund Regelwerke

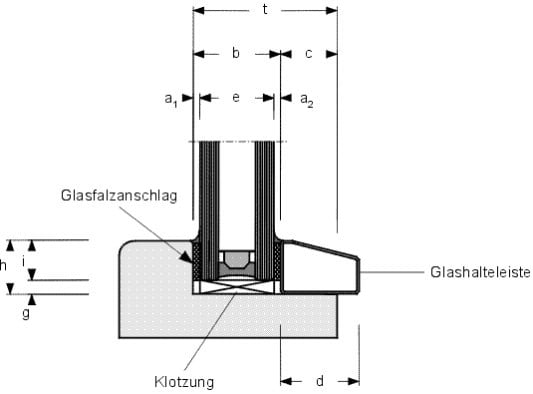

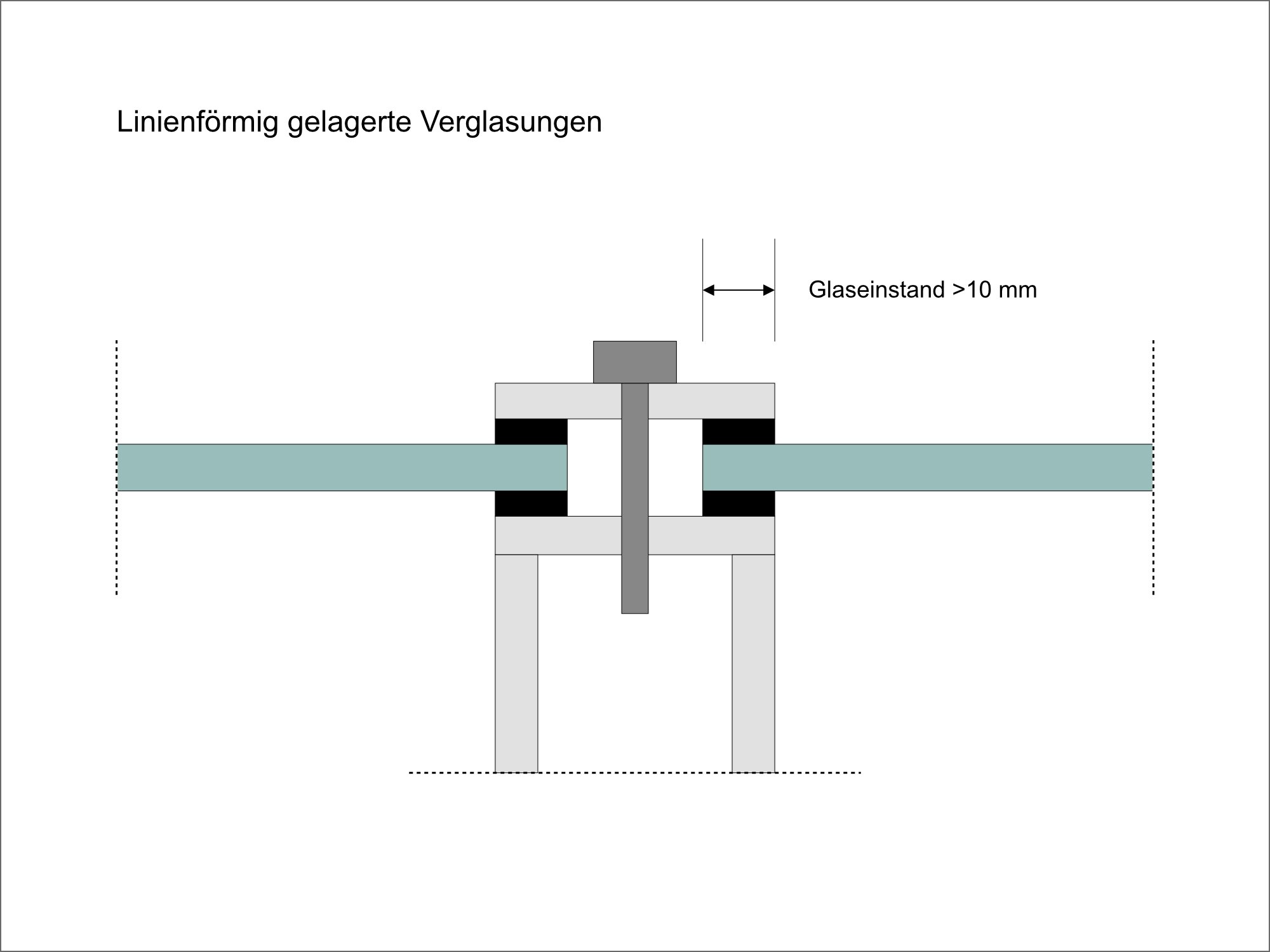

Für punktgelagerte Scheiben muss normalerweise thermisch

vorgespanntes Glas verwendet werden, d.h. heißgelagertes

Einscheibensicherheitsglas (ESG), VSG aus ESG oder VSG aus

teilvorgespanntem Glas (TVG). Die Kanten der Bohrungen sind mit einer

fachgerechten Fase auszuführen, um eine gute Vorspannung im

Bohrlochbereich zu ermöglichen. Die Mindestdicke gebohrter Scheiben

im konstruktiven Bereich darf 8 mm nicht unterschreiten. Der

Randabstand der Bohrungen muss mindestens das zweifache der

Glasstärke und mindestens Bohrlochdurchmesser betragen. Bei

Bohrungen in der Scheibenecke sollten die Randabstände

unterschiedlich groß sein. Die Maßdifferenz dieses Wertes muss

mindestens 15 mm betragen. Der Durchmesser der Bohrungen im Glas

beträgt, abhängig vom jeweiligen System, zwischen 16 und 40 mm, die

Durchmesser der Auflagerteller variieren zwischen 45 und 70 mm.

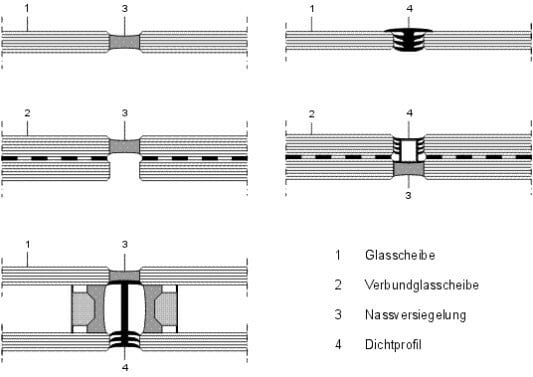

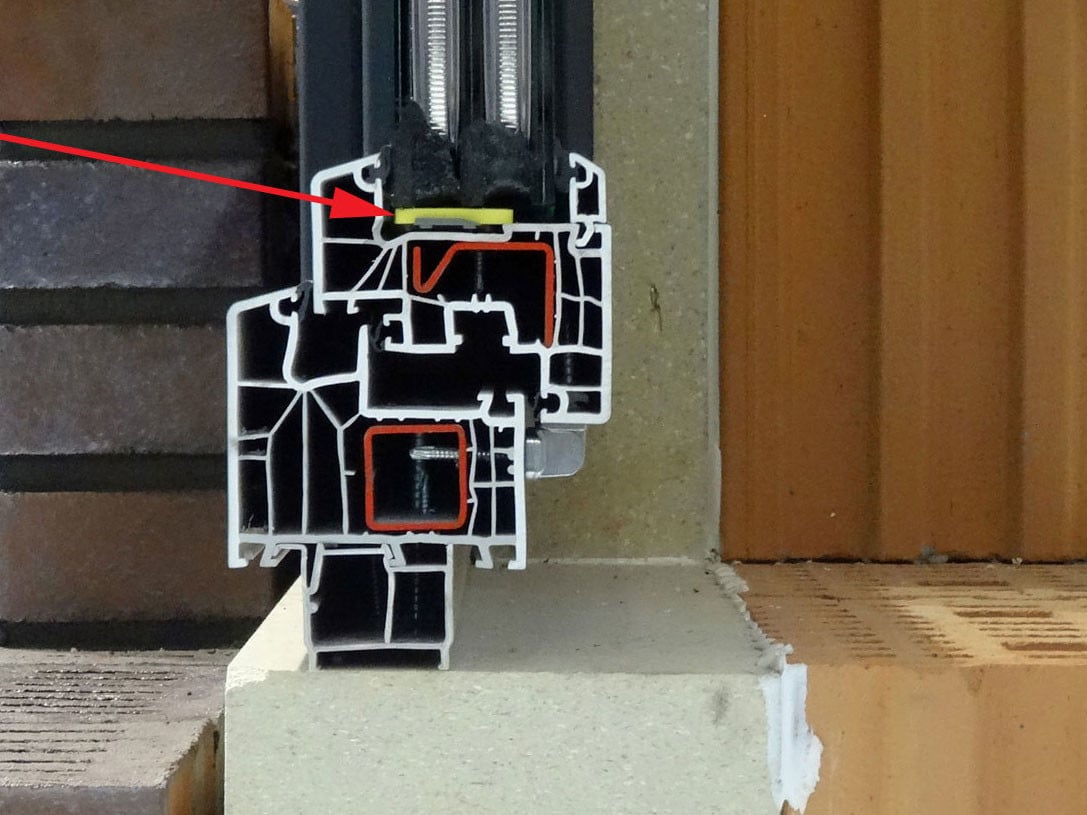

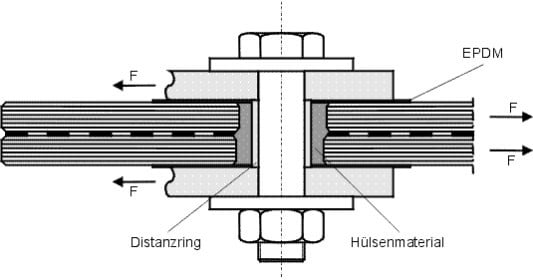

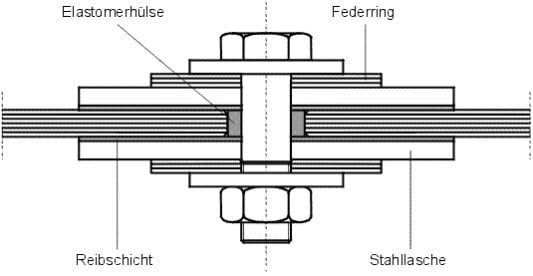

Zur Vermeidung des Stahl-Glas-Kontaktes bei punktförmigen Lagerungen werden zwischen Punkthalter und Glas geeignete Zwischenschichten eingebracht, wie z.B. Aluminiumlegierungen (AlMgSi0, 5F22, AlMgPbSi) oder Kunststoffe wie EPDM (Ethylen-Propylen-Dien-Copolymer), POM (Polyoxymethylen) oder PA6 (Polyamid). Die Kunststoffe sind zumeist schwarz eingefärbt, um die UV-Beständigkeit zu erhöhen. Des Weiteren können die Bohrungen mit einer Vergussmasse ausgespritzt werden. Hier kommen in aller Regel Reaktionsharze, bzw. Hybridmörtel zum Einsatz. Derartige Verfüllungen ermöglichen einen guten Toleranzausgleich zwischen Bohrloch und Halterung. Dabei gilt zu beachten, dass die Füllmasse nur durch hohe Präzision gleichmäßig im Bohrloch verteilt werden kann.

Konstruktive Randbedingungen für punktförmig gelagerte

Verglasungen sind in der DIN 18008-3 Glas im Bauwesen -

Bemessungs- und Konstruktionsregeln - Teil 3: Punktförmig

gelagerte Verglasungen festgelegt. Bis zur Einführung dieser

Norm galten die Technischen Regeln für die Bemessung und die

Ausführung punktförmig gelagerter Verglasungen (TRPV).

Fachwissen zum Thema

Downloads

BauNetz Wissen Glas sponsored by:

Saint-Gobain Glass Deutschland