Fugenmörtel und Klebstoffe

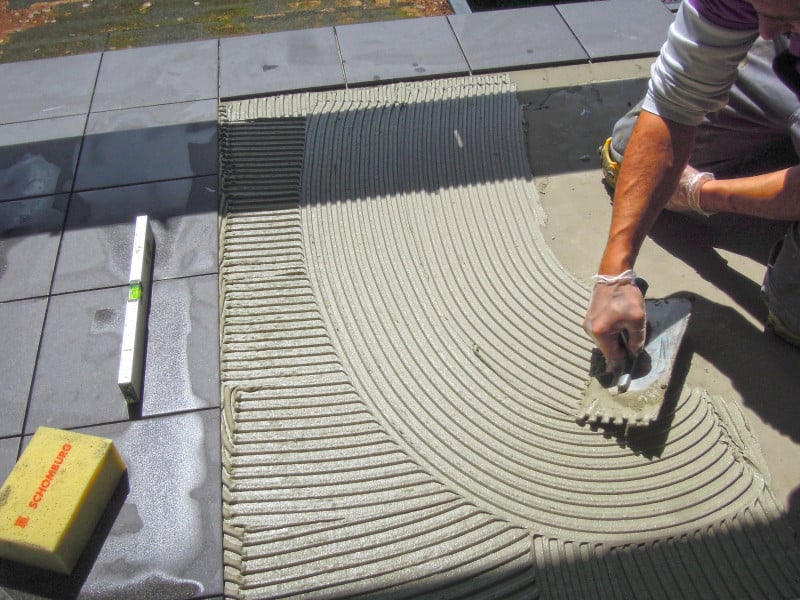

Mit fortschreitender Entwicklung zu größeren und/oder schlankeren sowie dünneren keramischen Fliesen und Naturwerkstein-Platten sowie zunehmend kürzeren Bauzeiten müssen die Mörtelsysteme zum Kleben und Verfugen immer höhere Anforderungen erfüllen. Auch wenn es sich nach wie vor nicht um „Klebstoffe“ im eigentlichen Sinne handelt, sondern weiterhin um Mörtel, werden Fliesen und Platten heute kaum mehr ins Mörtelbett gelegt, sondern geklebt. Die verwendeten zementären Dünnbett- und Fließbettmörtel verfügen über einen hohen Kunststoffanteil, der sowohl die mechanische Festigkeit als auch die Flexibilität erhöht. Flexibel aushärtende Klebstoffe nehmen die Bewegungen des Untergrundes auf und verhindern, dass weder Schwingungen noch Spannungen den Belag zum Reißen bringen. Diese „Flexkleber“ wirken zudem der Verformung sowie der Verfärbung von sensiblen Natursteinen entgegen und erhöhen die Sicherheit einer hohllagenfreien Verlegung bei keramischen Großfliesen.

Herstellung kunststoffmodifizierter Fliesenkleber

Die Kunststoff-Zugabe zu den zementären Verlegemörteln für Fliesen-

und Plattenarbeiten erfolgt entweder mittels Nassvergütung, mittels

Trockenvergütung oder einer Kombination aus beidem – also durch die

Zugabe von flüssigen, wasserbasierten Polymerdispersionen

(Emulsion, Latex) als Zusatzkomponente beim Anmischen des Mörtels

auf der Baustelle oder durch Zugabe eines Dispersionspulvers zu den

fertig vorgemischten Werk-Trockenmörteln bereits bei deren

Herstellung. Bestimmte Polymerdispersionen können nämlich

mittlerweile durch Sprühtrocknung in trocken einmischbare,

redispergierbare Dispersionspulver umgewandelt werden.

Eigenschaften

Beides führt gleichermaßen zu einer Flexibilisierung und damit zur

Herstellung hochverformbarer, also spannungsabbauender und zudem

wasserabweisender Klebstoffe. Letztgenannte Eigenschaft ermöglicht

auch das Verlegen von großformatigen Fliesen und Platten auf

Calciumsulfat-Fließestrichen sowie anderen

feuchtigkeitsempfindlichen Untergründen. Im BEB-Merkblatt ꞌHinweise

zur Verlegung großformatiger keramischer Fliesen und Platten,

Beton-, Natur- und Kunstwerkstein auf calciumsulfat-gebundenen

Estrichenꞌ heißt es: „Im Verlegemörtel bzw. in der Spachtelmasse

enthaltenes Überschusswasser, das aufgrund der höheren

Schichtdicken und der ungünstigen Trocknungsbedingungen unterhalb

der großen Platten, bei gleichzeitig sehr schmalen Belagsfugen,

deutlich länger als üblich auf den Untergrund

einwirken kann, kann letztendlich zu einer Herabsetzung der

Festigkeit in der Randzone calciumsulfatgebundener Estriche

führen“.

Zusätzlich zur Aufweichung der Estrichoberfläche kann es durch mögliche temperaturbedingte Längenänderungen auch zu Hohllagen-Bildungen kommen. Daher sollte bei der Verlegung größerer Fliesen und Platten (etwa ab einer Seitenlänge von mehr als 60 cm und/oder einer Größe von mehr als 0,36 m²) der Calciumsulfatestrich mit einer wasserfreien, auf Reaktionsharzbasis aufgebauten Grundierung vorbehandelt werden – unabhängig von einer ggf. erforderlichen geeigneten Abdichtung an der Unterseite des Estrichs.

Praxistipp: Übrigens sollten auch die Oberflächen calciumsulfatgebundener Estriche – wie bei zementgebundenen – unmittelbar vor der Belagverlegung angeschliffen werden (vgl. ZDB-Merkblatt ꞌBeläge auf Calciumsulfatestrichꞌ).

Soll eine Dispersionsgrundierung – wie auf calciumsulfatgebundenen Estrichen üblich – eingesetzt werden, so ist laut dem oben erwähnten BEB-Merkblatt „…ein im System abgestimmter Mörtel mit schneller Erhärtung und zusätzlich einem schnellen Trocknungsverhalten einzusetzen“.

Begehbarkeit und Einsatzmöglichkeiten flexibler

Fugenkleber

Die Verlegewerkstoffhersteller haben Klebstoffe hierfür entwickelt,

die bereits nach zwei bis drei Stunden begehbar und verfugbar sind.

Möglich wird dies durch eine kristalline Bindung des kompletten

Anmachwassers. Trotz der kurzen Erhärtungszeit treten bei den

Produkten keine Schwindspannungen auf. Die schnell erhärtenden,

schnell trocknenden, flexiblen Klebstoffe eignen sich zum einen

auch für das Verlegen von Fliesen und Platten auf Untergründen, die

einer Volumenverringerung durch Schwindprozesse unterliegen wie bei

Beton und jungen Zementestrichen sowie zum anderen für die

Verlegung auf Heizestrichen. Die Ausdehnungskoeffizienten der

Estriche unterscheiden sich zum Teil erheblich von denen der zu

verlegenden Fliesen und Platten; so kommt es sowohl aufgrund

thermischer Schwankungen als auch aufgrund von Schwindspannungen zu

einer enormen Belastung der Klebstoffschicht.

Eine Neuentwicklung stellt ein hoch verformungsfähiger S2-Flexmörtel dar, der nach Herstellerangaben ohne Rücksicht auf die Restfeuchte bereits auf einen drei Tage alten Zementestrich aufgebracht werden darf. Dieser erreicht offenbar selbst in einem feuchten Milieu sehr schnell enorme Haftzugwerte, verseift nicht und erleidet auch bei verlegten großformatigen Fliesen und Platten keine Kohäsionsbrüche bei Belastung. Er ist deshalb auch besonders geeignet für Problemverlegungen wie auf Terrassen und Balkonen oder auf Heizestrichen. Da allerdings nach den anerkannten Regeln der Technik eine Wartezeit von 28 Tagen einzuhalten ist, muss der Verleger – wenn er den neuen S2-Klebstoff früher einsetzen will – den Auftraggeber darüber unterrichten und mit ihm eine Nachvertrags-Vereinbarung über die Sonderbauweise abschließen. Ein entsprechendes Formular stellt der Klebstoff-Hersteller bereit.

Fließbettmörtel

Relativ neu sind auch noch die sogenannten Fließbettmörtel, die

eine nahezu hohlraumfreie Einbettung der Fliesen und Platten in das

Kleberbett ermöglichen. Diese Mörtel gleichen durch ihre

fließfähige Konsistenz selbstnivellierend Unebenheiten des

Untergrundes aus. Außerdem verfügen sie über eine hohe

Hydratationsgeschwindigkeit (Erstarren und Erhärten durch Reaktion

zwischen Zementbestandteilen und Wasser). Mittlerweile sind auch

Fließbettmörtel am Markt erhältlich, deren Einsatzbereich durch die

Menge des Anmachwassers gesteuert werden kann. So ist ein Einsatz

dieser Kleber bei einem hohen Anteil an Anmachwasser als

Fließbettmörtel möglich. Wird die Wasserzugabe reduziert, können

diese Kleber auch zur Dünnbettverlegung eingesetzt werden.

Kunst- und Natursteine

Bei verfärbungsempfindlichen Natursteinen schließlich sollte darauf

geachtet werden, einen weißen Klebstoff oder zumindest einen

verfärbungshemmenden grauen Klebstoff zu verwenden. Da Steine mit

hoher Kapillaraktivität (wie etwa Marmore, Kalksteine und

metamorphe Hartgesteine) auf rückseitig einwirkende alkalische

Feuchtigkeit ebenso wie Kunststeine (siehe Beitrag: Kunststeine aus Quarzwerkstoff) und

Betonwerksteine mit konkaven Verformungen reagieren, empfehlen sich

bei allen drei Materialien ebenfalls hydraulisch schnell abbindende

Klebstoffe mit hohem Wasserbindevermögen und frühzeitiger

Ausbildung des Haftspektrums – insbesondere bei großen und/oder

schlanken Formaten sowie bei Platten geringer Dicke.

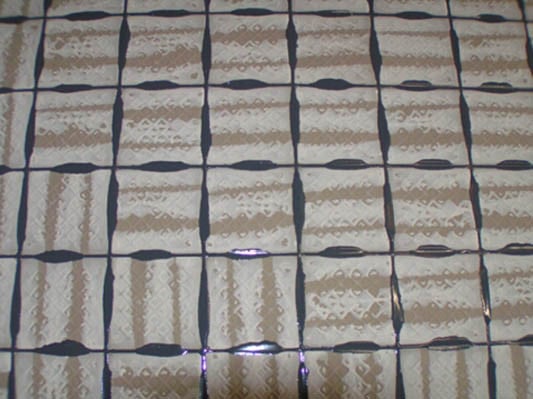

Reinigungsprobleme bei kunststoffvergüteten

Fugmörteln

Was bei modernen Klebstoffen fraglos eine Problemlösung darstellt,

führt bei Fugenmörteln oft erst zu Problemen: Zwar weisen

„Flexfugen“, also hoch kunststoffvergütete Fugenmörtel

(siehe Beitrag: Fugenarten nach Rohstoffbasis) eine deutlich

verbesserte Flankenhaftung auf und tragen nicht unwesentlich zum

Spannungsabbau der Bodenfläche bei; nach der Verlegung verbleiben

aber oftmals unsichtbare Kunststoffpartikel aus dem Fugmörtel auf

dem Belag, die wegen ihrer schmutzanziehenden Eigenschaft nach

einiger Zeit Schlieren, Flecken und Schleier erzeugen. Meist wird

dann den Fliesen und Platten eine schlechte Reinigungsfähigkeit

attestiert, obgleich der Fugmörtel eigentlich problemursächlich

ist. Leider tragen die Hersteller dieser Materialien bisher nicht

zur Aufklärung des Phänomens bei, wenngleich die Anbieter von

Pflegemitteln bereits darauf reagiert und geeignete Reiniger

entwickelt haben. Sogar basisch-saure Kombinationspräparate, mit

denen sowohl Zementschleier als auch Kunststoffreste sicher

entfernt werden können sind bereits am Markt erhältlich.

Aber auch die Farbpigmente – speziell die der modisch dunklen Werktrocken-Fugmörtel – bergen kritisches Potenzial. Häufig sind sie silikatisch ummantelt um möglichst lange farbstabil zu bleiben – was wiederum ähnliche Reinigungsprobleme aufwirft wie oben geschildert. Bei Natursteinen können Silikate zu Ausblühungen und farbige Fugmassen bei sensiblen Gesteinen zu Randzonen-Verfärbungen führen.

Fugenbreiten

Hinsichtlich der Fugenbreiten bereitet auch wieder der Trend zu

Großformaten dem Verleger Schwierigkeiten, sollen sich doch die

Fugenbreiten an den Plattenformaten orientieren. Nach den

Empfehlungen des Natursteinverbandes (sowie laut DIN EN 18157

Ausführung keramischer Bekleidungen im Dünnbettverfahren) sollten

Platten mit einer Kantenlänge von bis zu 60 cm eine Fugenbreite von

mindestens 3 mm besitzen und größere Platten mit einer Fugenbreite

von mindestens 5 mm verlegt werden. Planer, Bauherren und Verleger

sind sich indes einig, dass schmalere Fugen Fliesen attraktiver

wirken lassen. Allerdings muss der Fugenmörtel tief in die Fuge

eingebracht werden, um sie möglichst voll zu füllen. Das

Fugenmaterial sorgt nämlich nur dann dafür, dass die Fliesen

kraftschlüssig untereinander verbunden werden, um die auf jede

einzelne Fliese wirkenden Kräfte als Fläche aufzunehmen.

Praxistipp: Um eine gute Fugenfüllung zu erreichen, kann man

statt eines Fugengummis oder eines normalen Fugenbretts eines für

die Epoxidharzverfugung verwenden. Dieses ist härter und das

Fugmaterial lässt sich damit – bedingt durch den erhöhten

Kantendruck auf den Fugenmörtel – tiefer in die Fuge

einbringen.

Je schmaler die Fuge, desto schwieriger wird die Verfüllung. Die

Grenze bei einer schmalen zementären Fugmasse liegt bei etwa 2 bis

2,5 mm. Noch schmalere Fugen sind nur mit hochviskosen Fugenmassen

möglich. Zudem machen extrem schmale Fugen eine Dünnbett-Verlegung

schwieriger. Vorsicht ist auf jeden Fall geboten bei überwässerten

„suppendünnen“ Fugenmörteln. Dies geht zu Lasten der Farbstabilität

und der Festig¬keitsentwicklung.

Fugenanteil

Zusätzliche Probleme birgt ein zu geringer Fugenanteil. Wie oben

erläutert, kann unter dem verlegten Belagmaterial eventuell

vorhandenes Restwasser, z.B. aus Betonkörper, Estrich und

Verlegemörtel nur sehr langsam durch die wenigen vorhandenen Fugen

ausdiffundieren – was bei feuchtigkeitsempfindlichen Untergründen

zu Schäden führen kann. Zudem entfällt der „entspannende" Effekt

des Fugenmörtels nahezu gänzlich; Spannungen, die durch hohe

Temperaturunterschiede oder Gebäudebewegungen in der Konstruktion

auftreten, lassen sich kaum mehr ausgegleichen.

Eine interessante Neuheit stellt die sogenannte Hybridfuge dar;

sie vereint die positiven Eigenschaften eines

Epoxidharzfugenmörtels mit denen eines zementären Fugenmörtels. Das

macht sie zur idealen Lösung für alle Einsatzorte, wo

Epoxid-Fugmassen zu aufwendig in der Verarbeitung und zu teuer

wären, ein zementärer Mörtel aber nicht ausreichend belastbar oder

beständig.