Dünnbettverlegung

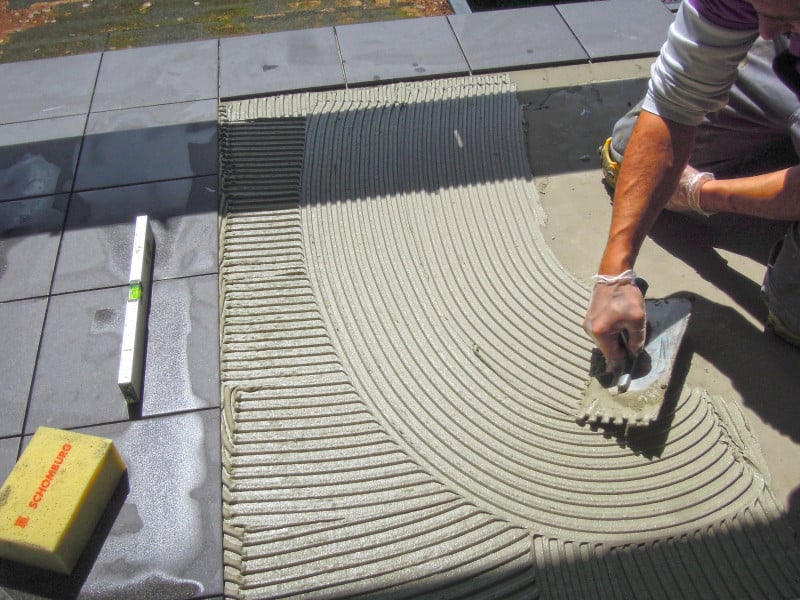

Die Dünnbettverlegung wird bevorzugt bei gleichmäßig dicken Keramik- und Steinbelägen angewendet. Ihr Vorteil besteht in der leichten Verarbeitung und der damit verbundenen, raschen Arbeitsweise: Prinzipiell wird das Dünnbett-Material mit einem Zahnspachtel auf den Untergrund aufgekämmt und der Belag anschließend unter leichter Drehung in das Kleberbett eingeschoben. Dabei gibt es drei Verfahrensarten der Dünnbettverlegung: Floating, Buttering und Floating-Buttering.

Gallerie

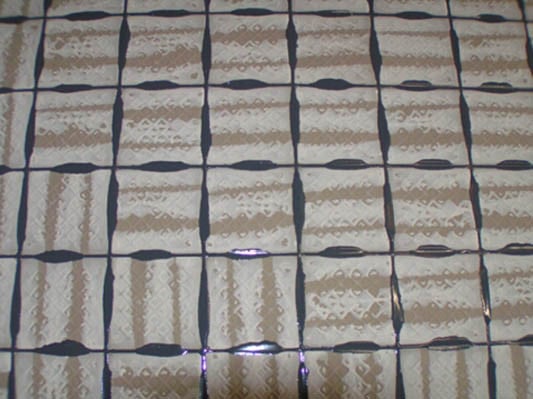

Im Vergleich zur Dickbettverlegung wird bei dieser Art der Verlegung nur sehr wenig Anmachwasser benötigt. Dies wirkt sich vor allem auf verfärbungsgefährdete Naturstein-Sorten positiv aus, da es nur zu Verfärbungen kommen kann, wenn Wasser als Transportmittel zur Verfügung steht. Der Nachteil der Dünnbettverlegung liegt darin, dass Unebenheiten des Untergrundes weniger gut ausgeglichen werden können, weil die Klebstoff-Schicht hier maximal fünf Millimeter stark ist. Sollten größere Unebenheiten bestehen, ist eine vorherige Spachtelung empfehlenswert, da ansonsten die Gefahr von Überzähnen besteht. Bei Verlegung von XXL-Fliesen am Boden ist die Nivellierung des Untergrundes mit einer selbstverlaufenden Ausgleichsmasse ebenfalls erforderlich.

Als Dünnbett-Materialien kommen verschiedene Stoffe in Frage, sie sind in der DIN EN 12004 Mörtel und Klebstoffe für Fliesen und Platten entsprechend ihrer Zusammensetzung klassifiziert und in drei Gruppen eingeteilt:

- Hydraulisch erhärtende, zementhaltige Dünnbettmörtel

- Dispersionsklebstoffe

- Reaktionsharzklebstoffe

Hydraulisch erhärtende Dünnbettmörtel, auch Klebemörtel oder Zementkleber genannt, lassen sich im Innen- wie im Außenbereich, in Nassräumen und auf fast allen Untergründen einsetzen, deshalb werden sie am häufigsten verwendet. Ihr Hauptbestandteil ist das BindemittelZement, beigefügte feinkörnige Zuschläge und Kunststoffzusätze bestimmen ihre Eigenschaften wie Geschmeidigkeit, Flexibilität und Wasserrückhaltevermögen. Wie die Zementmörtel erreichen Klebemörtel hohe Festigkeiten, sie sind außerdem wasser- und frostbeständig. Ohne Zusätze haben sie allerdings eine starre Konsistenz und benötigen längere Abbindezeiten. Klebemörtel sind in Pulverform erhältlich.

Dispersionsklebstoffe bestehen aus feinen Kunststoffteilchen und mineralischen Füllstoffen, sie werden gebrauchsfertig in Eimern angeboten. Dispersionsklebstoffe lassen sich leicht verarbeiten, sind flexibel, zeigen ein gutes Verhalten bei Zug- und Scherspannungen und besitzen eine hohe Aufklebekraft. Im Gegensatz zu den Klebemörteln lassen sie sich allerdings nur im trockenen Innenraum einsetzen.

Reaktionsharzklebstoffe werden auch als 2-Komponenten-Kleber bezeichnet. Die eine Komponente ist ein Kunstharz-Bindemittel (meist Epoxidharz oder Polyester), die andere ein Härter. Diese Klebstoffe werden in Gebinden angeboten, die beide Komponenten im passenden Mischungsverhältnis enthalten. Sofort nach dem Mischen setzt der Erhärtungsprozess ein. Weil Reaktionsharzstoffe vergleichsweise teuer sind, kommen sie überwiegend dort zum Einsatz, wo hydraulische Klebemörtel und Dispersionsklebstoffe nicht oder nur bedingt zu verwenden sind. Dazu gehören Fliesen- und Plattenbeläge in z.B. Schwimmbecken, Laborräumen und Tankstellen. Reaktionsharzkleber sind wasser- und frostbeständig sowie wasserdicht und haben eine hohe Haftfestigkeit. Ihre Nachteile bestehen in dem hohen Preis sowie dem großen Zeit- und Verarbeitungsaufwand.

Welches Dünnbett-Material letztendlich zum Einsatz kommt, hängt von der Art des Untergrundes, der Raumfunktion und der erwarteten Beanspruchung des Belages ab.