Porzellankeramik

Immer mal wieder tauchen im Sprachgebrauch neue Kunstwörter auf, die zwar eine gewisse Erklärung enthalten, aber meist eher verschleiern, was sich wirklich dahinter verbirgt. Eines der bekanntesten ist sicher das Laminat. Eigentlich bezeichnet es einen schichtweise angeordneten und mit einem Bindemittel versehenen Werkstoff; mittlerweile ist es aber das Synonym für die melaminharzbeschichteten und auf eine HDF-Trägerplatte geklebten Fotos, die ein Holzparkett imitieren. Ein ähnliches Kunstwort ist die Porzellankeramik. An und für sich bezeichnet sie eine drei Millimeter dünne und drei mal einen Meter große Keramikplatte, die ebenfalls Laminat hätte heißen sollen – nämlich Porzellanlaminat.

Gallerie

Dass es nicht dazu kam, geht auf folgende Geschichte zurück: Als der italienische Maschinenhersteller „System“ zur Vermarktung einer neuen Produktionstechnik 2002 die Tochtergesellschaft „Laminam“ gründete, benannte er sie nach der „lamina“ genannten Technologie und dem ebenso lautenden neuen Produkt, der zu dem Zeitpunkt gleichzeitig größten und dünnsten je gefertigten Keramikplatte. Das Wort „lamina“ heißt im Italienischen „dünne Schicht“. Was schon auf dem italienischen, englischen und amerikanischen Markt (porcellan laminate) Schwierigkeiten bereitete, funktionierte in Deutschland aufgrund des Laminatbodens überhaupt nicht. Zudem bezeichnet der Begriff Porzellanlaminat hierzulande die in der Zahnmedizin eingesetzten Verblendendschalen aus Porzellan. Deshalb erfand das Unternehmen kurzerhand das Wort Porzellankeramik.

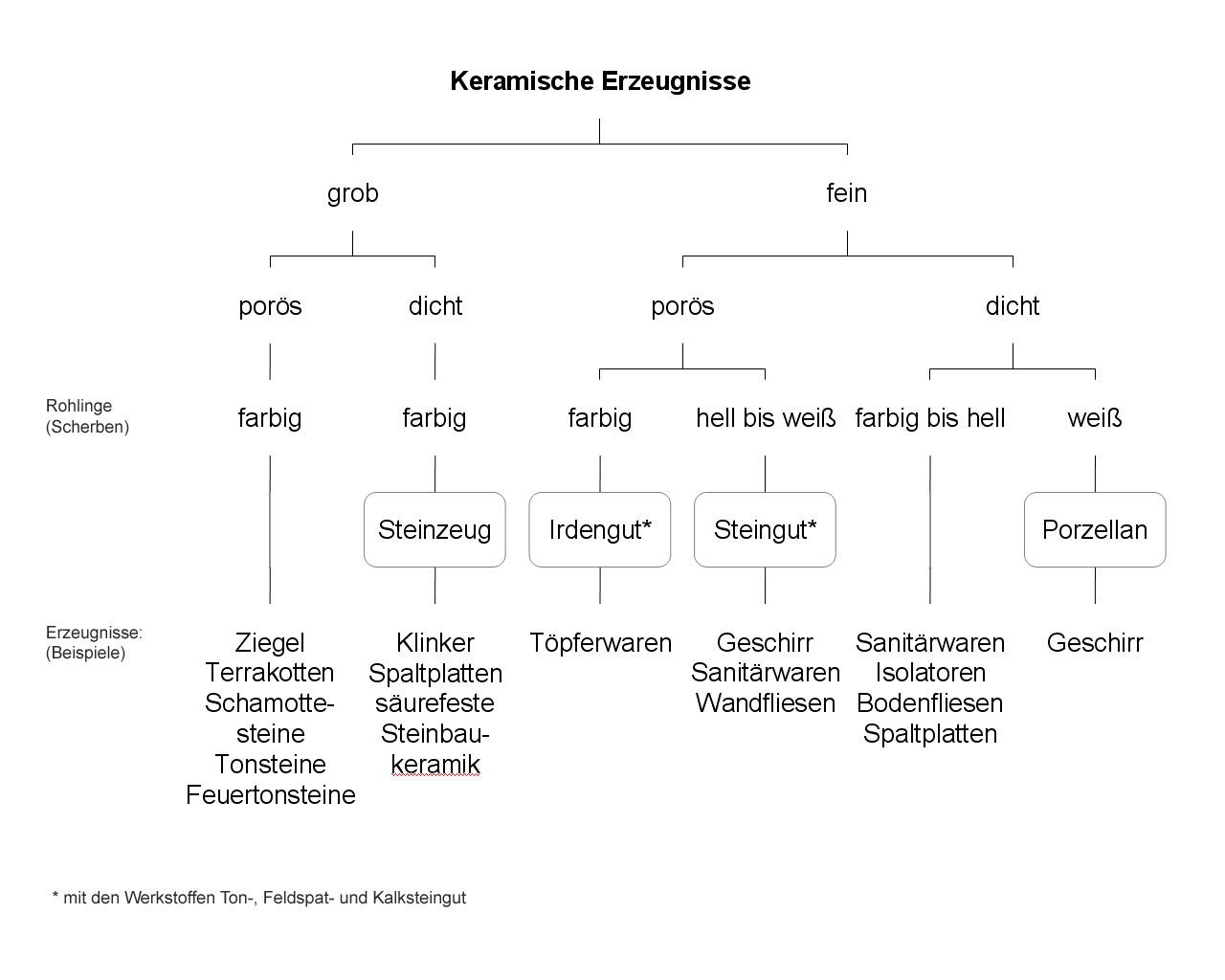

Um eine Form der Keramik handelt es sich tatsächlich – und wie Porzellan wird es auch gebrannt. Der wesentliche Unterschied liegt im Sinterverhalten: Der Feldspatanteil im Porzellan schmilzt während des Brennvorganges, kristallisiert jedoch beim Abkühlen aufgrund seiner Zähigkeit nicht wieder aus. Porzellan enthält also – ähnlich wie Glas – eine unterkühlte Schmelze; andere Keramiken wie Feinsteinzeug oder Steingut hingegen bilden rein kristalline Sintergefüge aus. Insofern ähnelt das Porzellankeramik genannte Material eher dem Feinsteinzeug.

Auch wenn der exakte Herstellungsprozess bis heute geheim gehalten wird, enthält Porzellankeramik im Gegensatz zu Feinsteinzeug fein gemahlenes Zirkoniumsilikat, das beim Brennen zu einem homogenen und sehr dichten Gefüge der späteren Platte führt. Porzellankeramik wird auch nicht in einem Gasofen, sondern in einem Elektroofen gebrannt. Die fein gemahlenen (atomisierten) Rohstoffe werden mit einem Druck von 18 Tausend Tonnen verpresst, nachdem das spätere Dekor festgelegt ist. Die Plattenrohlinge wandern dann in eine Trockenkammer, werden im Elektroofen gebrannt und anschließend besäumt. Die dabei entstehenden Platten mit ihrer hoch verdichteten und homogenen Oberfläche sind leichter als Aluminium und widerstehen jeder Behandlung mit organischen und anorganischen Lösungsmitteln. Auch Desinfektions- und Reinigungsmittel beschädigen sie nicht.

Heute bieten verschiedene Firmen Porzellankeramik-Platten in

Abmessungen bis zu 3,60 x 1,20 und 3,20 x 1,50 Meter in den Stärken

drei (für die Wand), fünf (für den Boden), sechs (für besondere

Anforderungen) und zehn (für Arbeitsplatten) Millimetern an.

Nachdem es in den ersten Jahren häufig zu Bruchschäden der extrem

dünnen Platten gekommen war, werden diese heute vorzugsweise mit

einem stabilisierenden Glasfasergewebe ausgeliefert, welches mit

Epoxidharz auf die Rückseite laminiert wird. So

findet sich schließlich doch noch ein Laminat an der

Platte.