Ein zweites Leben für Betonbauteile

Forschungsprojekt für geschlossene Wirtschafts- und Materialkreisläufe

Das Bauwesen trägt zu einem großen Teil zum weltweiten Ressourcenverbrauch bei, was einerseits am erhöhten Bedarf an Gebäuden liegt aber vor allem darauf zurückzuführen ist, dass Materialströme linear und nicht als Kreislauf organisiert sind. Einmal verwendete Bauteile werden anschließend nicht wiederverwendet, obwohl viele Rohstoffe – wie etwa Sand, das für die Betonproduktion notwendig ist – immer knapper werden. Forschende der TU Darmstadt (DDU und ENB) haben sich in Kooperation mit der TU Braunschweig (ITE) und den beiden Industriepartnern Thing Technologies und Faro dieser Problematik im interdisziplinären Forschungsprojekt Fertigteil 2.0 genähert und eine neuartige real-digitale Prozesskette entwickelt, die den wertvollen Rohstoffen und Bauteilen aus Bestandsbauten ein zweites Leben gewähren soll. Gefördert wird das Projekt vom Bundesministerium für Bildung und Forschung (BMBF) im Rahmen der Fördermaßnahme Ressourceneffiziente Kreislaufwirtschaft – Bauen und Mineralische Stoffkreisläufe (ReMin).

Gallerie

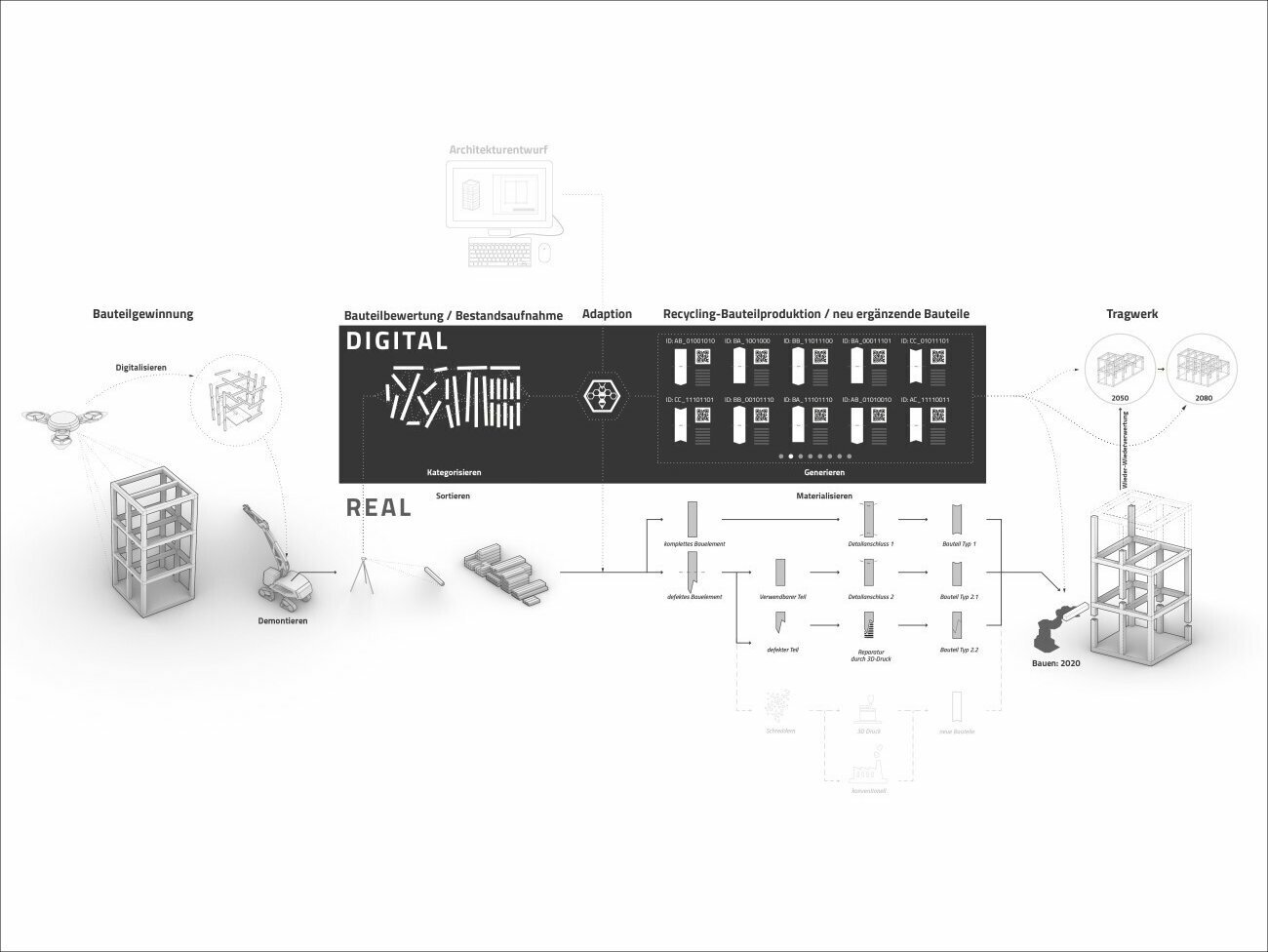

Der Gebäudelebenszyklus vom Rückbau zum digitalen Bauteil gedacht

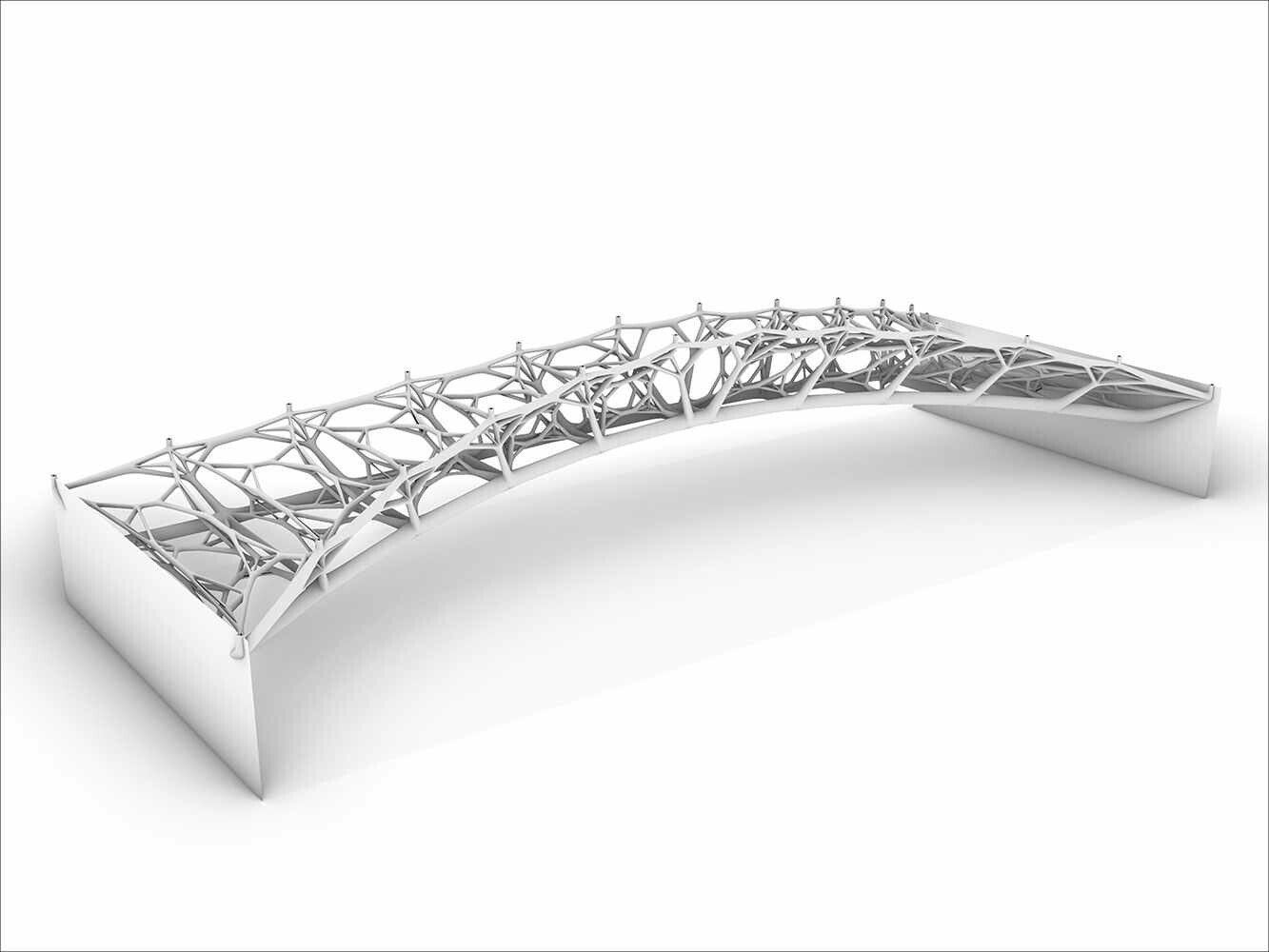

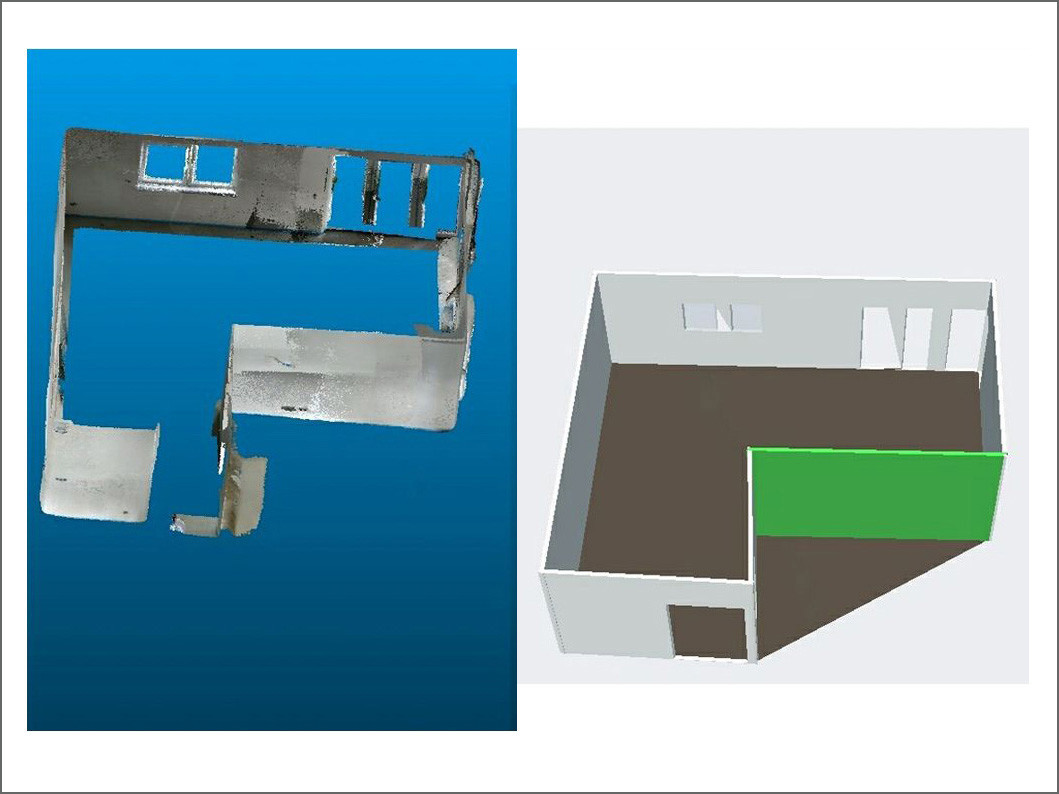

Während die Planung von Neubauten aktuell mit einem digitalen

Planungsprozess beginnt und das geplante Gebäude darauf aufbauend

umgesetzt wird, kehrt sich der Prozess beim Fertigteil 2.0

um: Startpunkt ist die digitale Aufnahme von bestehenden, zum

Abriss bestimmten Gebäudestrukturen und die Identifizierung von

wiederverwendbaren Betonbauteilen. Diese durch kontrollierte

Demontage gewonnenen Elemente sollen digitalisiert, katalogisiert,

digital aufbereitet und um Bauteilinformationen ergänzt werden, um

sie anschließend mithilfe von Robotertechnik in neue,

aufgearbeitete Betonfertigteile umzuwandeln. Mithilfe innovativer

Softwarelösungen können die Elemente anschließend zu

trockengefügten Strukturen zusammengesetzt werden, sodass diese

gleichzeitig auch als Bauteillager für spätere Bauten

fungieren.

Interdisziplinäres Forschungsteam

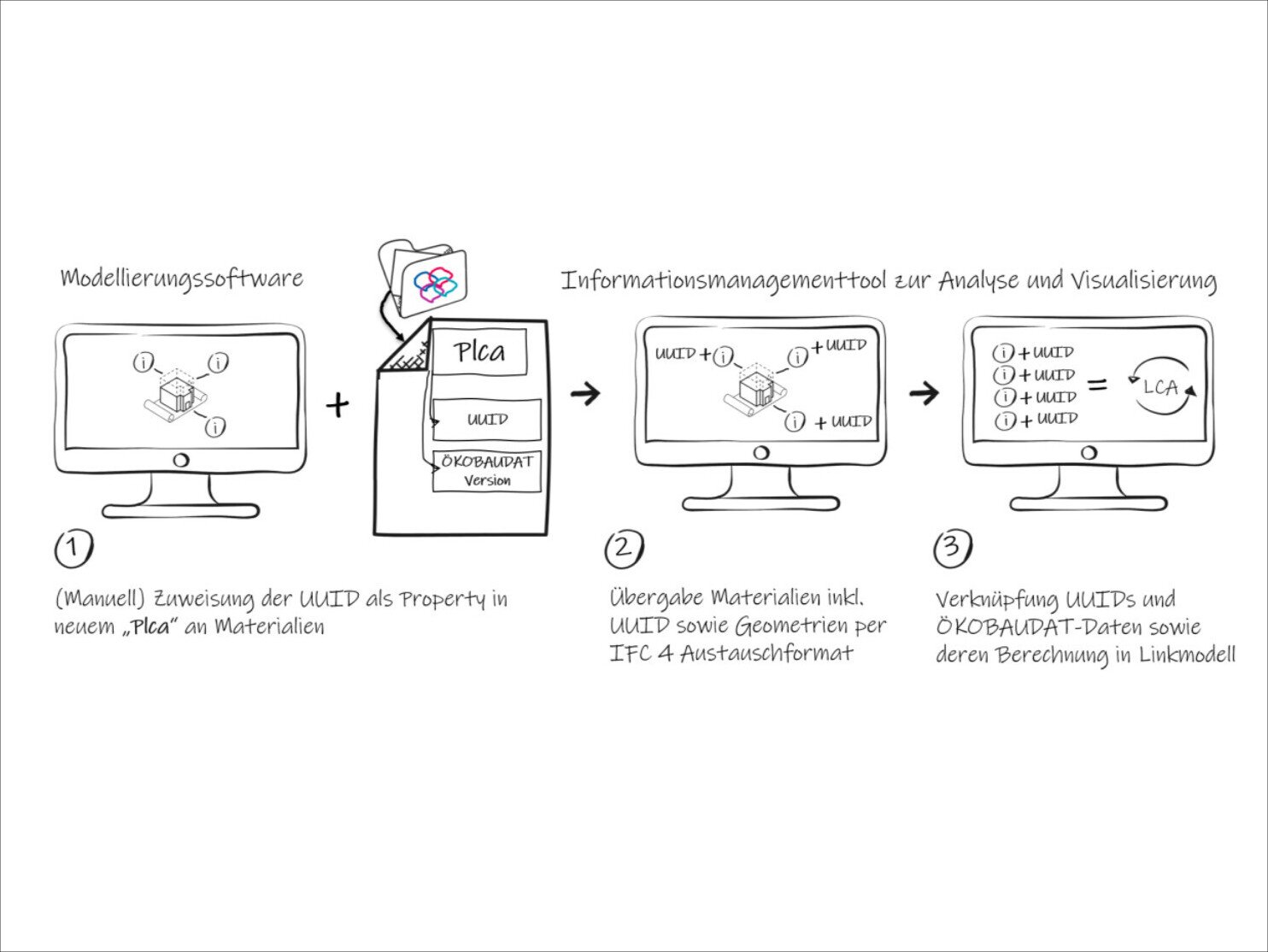

Für das Forschungsprojekt wurde ein interdisziplinäres Team

zusammengesetzt, bei dem jede spezifische Aufgabe je nach Expertise

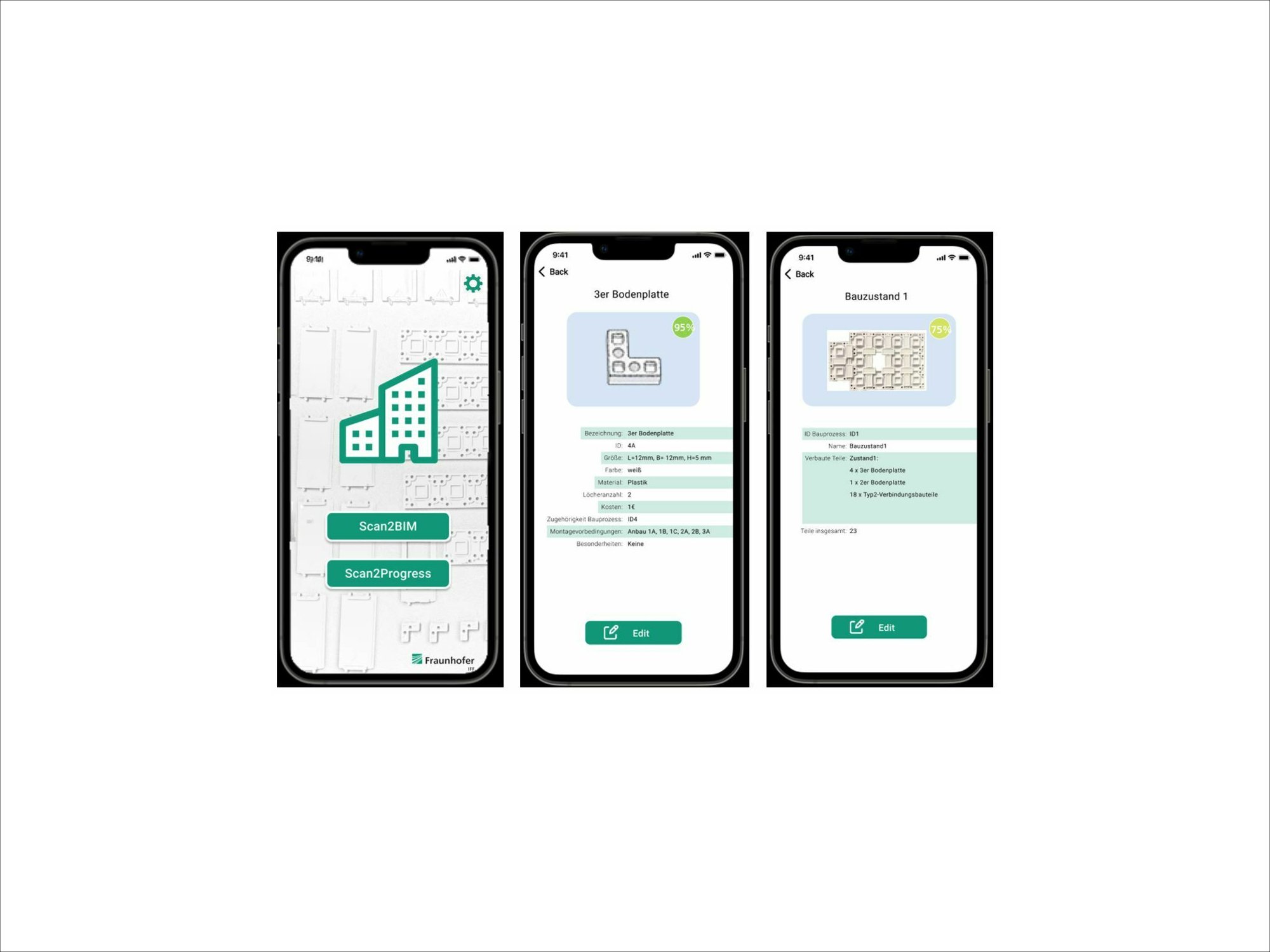

verteilt wurde. Den ersten Schritt der Digitalisierung,

Identifizierung und eindeutigen Kennzeichnung der Bauteile durch

RFID-Markierungen übernimmt der 3D-Messspezialist Faro; für die

Überführung in einen digitalen Zwilling mithilfe von BIM-Modellen

ist Thing Technologies verantwortlich. Die nach dem Rückbau

subtraktive Nachbearbeitung und Uniformisierung der Bauteile zur

weiteren Verwendung liegt beim Institut für Tragwerksentwurf (ITE)

der TU Braunschweig. Die Digital Design Unit (DDU) der TU Darmstadt

hingegen ist für die Entwicklung von passenden Softwarelösungen

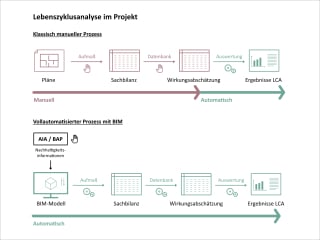

zuständig. Für eine Lebenszyklusanalyse und die Quantifizierung des

ökologischen und ökonomischen Einflusses der neuen Prozesskette

wurde das Fachgebiet Entwerfen und Nachhaltiges Bauen (ENB) der TU

Darmstadt hinzugezogen.

Übergeordnetes Ziel des Projekts ist es, wichtige

Bautechnologien wie digitale Erfassung, algorithmische Planung,

Produktion, Datenmanagement, Lebenszyklusanalyse und Logistik

sinnvoll miteinander zu verknüpfen, um einen geschlossenen

Wirtschafts- und Materialkreislauf zu etablieren und damit

insgesamt zu einem Paradigmenwechsel im Umgang mit vorhandenen

Materialien und Bauteilen beizutragen.

Fachwissen zum Thema

Baunetz Wissen Integrales Planen sponsored by:

Graphisoft Deutschland GmbH

Landaubogen 10

81373 München

Tel. +49 89 74643-0

https://graphisoft.com