Kristalline Solarzellen

Herstellungsverfahren und Eigenschaften

Die Produktion von Solarzellen auf der Grundlage von Silizium erfolgt in unterschiedlichen Herstellungsverfahren. Dabei entstehen monokristalline und polykristalline Zellen, die sich in ihrem Aussehen voneinander unterscheiden.

Gallerie

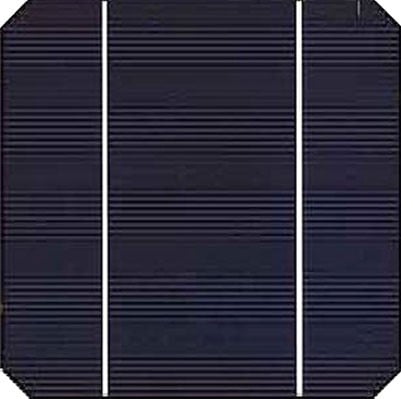

Monokristalline Zellen

Um monokristalline Zellen herzustellen, wird Siliziumbruch

geschmolzen und daraus bei einer Temperatur von ca. 1.400°C ein

zylinderförmiger Einkristall mit einem Durchmesser von ca. 15 cm

gezogen, der anschließend in 0,2 bis 0,4 mm dünne Scheiben,

sogenannte Wafer, zersägt wird. Aus diesen werden Quadrate

mit Kantenlängen von 10, 12,5 oder 15 cm oder Quadrate mit

abgeschrägten Ecken geschnitten. Einige Hersteller produzieren

runde (unbeschnittene) oder rechteckige Zellen; in einem

zusätzlichen Arbeitsschritt können auch halbe Zellen gefertigt

werden. Monokristalline Zellen weisen ein relativ gleichmäßiges

Farbbild auf.

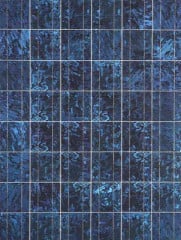

Poly- oder multikristalline Zellen

Bei der Herstellung polykristalliner Zellen lässt man die Schmelze

in Gießformen zu einem rechteckigen Kristallblock erstarren. Daraus

werden ebenfalls Wafer hergestellt. Beim Abkühlungsprozess

entstehen unterschiedlich große „Kristallite“, sodass sich bei

gleicher Farbigkeit ein unruhigeres Erscheinungsbild formt als bei

monokristallinen Zellen.

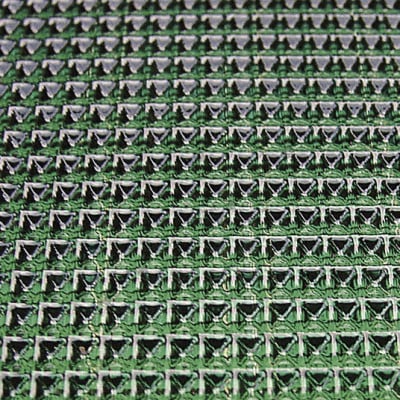

Auf der Vorderseite der Solarzellen befindet sich neben einem

Gitter aus Leiterbahnen auch eine Antireflexschicht. Diese wenige

100 Nanometer dünne Schicht reduziert die Lichtreflexion und erhöht

dadurch die Energieausbeute. Sie ist so gestaltet, dass Photonen

aus dem roten Spektralbereich des Sonnenlichts verstärkt eindringen

können. Als Folge der verbleibenden Reflexion

blauen Lichtes ergibt sich der für die Standardsolarzellen typische

dunkelblaue bis schwarze Farbton. Durch Variation der Schichtdicke

lassen sich – allerdings mit der Konsequenz geringerer

Lichtausbeute - auch andere Zellfarben wie beispielsweise Hellblau,

Cyan, Gold, Magenta, Violett, Türkis, Grau oder Rostbraun

erzeugen.