Firmenhauptsitz Swatch in Biel

Parametrische Planung für hochpräzisen Holzbau

Die „Swatch Schlange“ oder auch „der Drache von Biel“ wird das kürzlich eingeweihte Bauwerk vom Architekturbüro Shigeru Ban genannt. Der Volksmund findet stets schnell mal mehr, mal minder feinsinnige Namen für ikonografische Architekturen. Für den Neubau des Uhrenkonzerns Swatch liegt der Vergleich mit der Schlange jedoch nicht so fern. Windet sich das Gebäude doch buchstäblich über seine Gesamtlänge von 240 Meter und einer Breite von 35 Meter über den Produktions- und Verwaltungsgelände im Nordosten von Biel. Und auch der Vergleich mit einem Drachen hat seine Berechtigung: Mehr als 2.800 Wabenelemente prägen den Verwaltungsbau und lassen die rautenförmige Struktur zumindest an das Schuppenkleid eines Lindwurms erinnern.

Gallerie

Architektonisches Konzept und Konstruktion

An seiner höchsten Stelle misst der Bau 27 Meter, der auf fünf

Etagen Büros beherbergt. Die gewölbte Hülle mit einer Fläche von

mehr als 11.000 Quadratmetern pointiert den Haupteingang und zum

anderen den Übergang zur Cité du Temps – einem ebenfalls von

Shigeru Ban geplanten Bau, in dem sich unter anderem das Omega

Museum befindet. Eine gläserne Brücke verbindet im dritten Geschoss

das Bürogebäude mit dem Museum auf der anderen

Straßenseite.

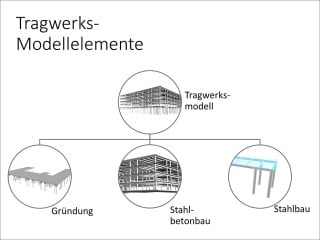

In der tragenden Holzstruktur des Neubaus liegt die eigentliche Stärke des Entwurfs. Ist sie es doch, die als gestaltgebendes, konstruktives Element die ökologische und nachhaltige Gebäudekonzeption prägt. Umso wichtiger war es, dass bei der unter der Fassade errichteten 25.000 Quadratmeter Geschossfläche auf fünf Geschossen Funktion und Konzeption korrespondieren. Und mehr noch: sich so ineinander verschränken, dass die Nutzung als Bürogebäude und der Nachhaltigkeitswunsch, der alle jüngeren Bauten des japanscihen Archietkten trägt, perfekt arrangiert sind. Dass die Beheizung und Kühlung über das Grundwasser erfolgt und das Gebäude mit insgesamt 1.770 Quadratmetern Photovoltaikpaneelen auf der Fassade einen erheblichen Teil seines Stromverbrauchs selbst decken kann, unterstreicht dies zusätzlich.

Kooperation bei der Realisierung

Die optische Klarheit, die Einfachheit mit der das neue

Verwaltungsgebäude des Uhrenkonzerns das Firmengelände prägt, war

zeitgleich auch die größte Herausforderung für alle Beteiligten.

Shigeru Ban ist dafür bekannt, herausragende Architektur

abzuliefern. Das bedeutet im Vorgriff aber eine kompromisslose

Qualität bei der Planung. Für die Realisierung vor Ort und die

Anpassung an die Schweizer Normen kam ein nicht minder

erfolgreiches Büro zum Einsatz: Das Berner Architekturbüro Itten

Brechbühl wurde mit der Umsetzung vor Ort betraut.

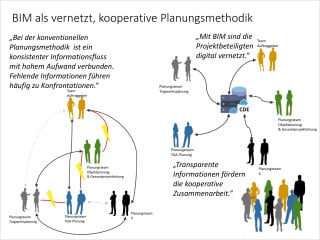

BIM: Parametrische Planung über alle Phasen

Für die Realisierung der Fassade waren früh die Spezialisten von Design-to-Production eingebunden. Sie kamen schon in der Entwurfsphase und ab dem Zeitpunkt der Ausarbeitung des Fassadenentwurfs mit an den Planertisch. Anders wäre die komplexe Konstruktion aus mehrfach gekrümmten Holzverbundträgern und die präzise Fertigung mit Maßtoleranzen von nur einem Millimeter gar nicht möglich gewesen. Hinzu kam die Expertise im parametrischen Entwurf, die es erlaubte, die gut 3.000 verschiedenen Verbindungsknoten der Fassade alle auf nur einem Konstruktionsprinzip basieren zu lassen.

Eine weitere Herausforderung war die Aufnahme der verschiedenen Funktionen in der Fassade. Elf verschiedene Elementtypen kamen bei den über 2.800 Wabenelementen zum Einsatz. Unter anderem waren PV-Kassetten, ETFE-Kissen, öffenbare sowie festverglaste Elemente zu entwickeln, die ergänzend mit Strom, Luft, Heiz- und Kühlwasser zu versorgen waren. Die komplette Installation liegt in der Trägerebene. Die Entscheidung für diese Lösung war zu einem relativ späten Planungszeitpunkt gefallen. Das war wiederum ein Vorteil der früh im Prozess eingeführten parametrischen und 3D-basierten Planung: Die Anpassungen konnten damit schnell ausgeführt werden. Ohnehin bestanden die Projektarchitekten von Itten Brechbühl darauf, dass die Planung von Beginn an als 3D-Modell aufgesetzt wurde. Nur so ließe sich die Komplexität der Fassade abbilden. Ein paar Zahlen verdeutlichen dies eindrücklich: Die Fassade besteht aus etwa 75.000 vorgefertigten Einzelteilen, davon allein 4.600 tragende Holzbauteile. Jedes davon ist ein Unikat. Ein Fassadenelement wiederum wurde aus bis zu 25 Einzelzeilen gefügt. Trotz dieser Varianz bei maximaler Fertigungstiefe belief sich die Ausschussquote letztlich jedoch auf unter ein Promille.

Minimale Fertigungstoleranzen in der Produktion

Die Fertigung lag in den Händen eines versierten Schweizer Holzbauers, der die parametrische Planung als Basis für die präzise Produktion nutzte. Ein interdisziplinäres Team aus Architekten, Planern, Holzbauingenieuren und weiteren Fachplanern stimmte sich stets eng und bereits lange vor der Produktion ab. Auf Basis der zahlreichen Anforderungen seitens Architekten und Ingenieuren ließ sich ein detailliertes Koordinierungsmodell entwickeln. Nachdem im Planungsverlauf 2015 die Entscheidung fiel, dass alle Leitungen für Elektro, Klima- und Sprinkleranlage in die Trägerebene zu integrieren sind, musste die Detaillierung komplett überarbeitet werden.

Für die Ausführung bestand die besondere Herausforderung darin, rund 5.000 Installationsdurchbrüche für das vorgefertigte Tragwerk exakt zu planen und zu koordinieren. Den ausführenden Unternehmen konnten die Planenden mit der Ausschreibung ein Koordinationsmodell in Produktionsqualität zur Verfügung stellen, das geometrisch absolut präzise war. Dieses Referenzmodell war ebenso die Basis für die weitere Detaillierung bis hin zur Ableitung der Produktionsdaten. Die bis zu 13 Meter langen Bauteile der Holzgitterschale sind auf computergesteuerten CNC-Fräsen aus individuell verleimten Brettschichtholz Rohlingen gefräst worden. Je nach Form des Bauteils wurden dabei gerade, einsinnig oder zweisinnig gekrümmte Nadelholzrohlinge verwendet, um den Verschnitt zu minimieren und die Tragfähigkeit zu erhöhen. Sämtliche Anschlussdetails und Installationsdurchbrüche sind direkt auf der CNC-Anlage millimetergenau gefertigt.

Montage mit Hochdruck

Der Zeitraum für den Holzbau war eng. Um eine termingerechte

Montage zu realisieren, liefen fünf Produktionsanlagen teilweise im

Vierschichtbetrieb. 6.500 Schweizer Fichten sind im Traggerüst

verbaut, insgesamt 2.300 Kubikmeter Holz verarbeitet. Die Montage

erfolgte auf Basis eines Lehrgerüstes, auf dem die die Holzbauer

die Auflagerpunkte der Träger vorab definierten. Erst danach ließ

sich die Montagereihenfolge festlegen. Die Hilfskonstruktion, das

Lehrgerüst, stützte die Fassadenkonstruktion bis kurz vor

Gesamtfertigstellung. Sie wurde auch von den Folgegewerken genutzt,

die ihre Installationen in die Fassadenebene einbrachten und die

Elemente einsetzten. -tw

Bautafel

Architekten: Shigeru Ban Architects Europe, Paris / Itten Brechbühl Architekten, Bern

Projektbeteiligte: Création Holz (Holzbau Beratung), Design-to-Production, Zürich (Parametrische 3D-Planung); SJB Kempter Fitze, Eschenbach (Holzbauingenieure); Leicht Structural Engineering + Special Consulting, Rosenheim (Fassadenplanung); Hayek Engineering, Zürich (Bauherrenvertretung); Blumer-Lehmann, Gossau (Holzbau); Roschmann, Gersthofen (Fassadenbau); Gruner, Basel (TGA-Planung); Oeschger Brandschutz, Zug (Sprinkleranlage); Adunic, Frauenfeld (Innenausbau Akustiktrennung; Röthlisberger, Gümligen (Innenausbau Auditorium)

Bauherrschaft: Swatch Group, Biel

Fertigstellung: 2019

Standort: Nicolas G. Hayek Str. 1, 2502 Biel, Schweiz

Bildnachweis: Swatch Group Biel; Blumer Lehmann/Jan Bolomey, Gossau; Design-to-Production, Zürich

Fachwissen zum Thema

Baunetz Wissen Integrales Planen sponsored by:

Graphisoft Deutschland GmbH

Landaubogen 10

81373 München

Tel. +49 89 74643-0

https://graphisoft.com