Dach der Forschungseinheit Hi-Lo in Dübendorf

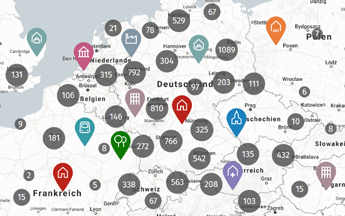

Tragfähig vernetzt

Die leeren Plattformen, die das Forschungs- und Innovationsgebäude NEST im Rohbau geprägt haben, sind inzwischen gefüllt: mit modularen Einheiten, die es erlauben, neue Technologien, Materialien und Systeme im Bereich Bauen unter realen Bedingungen zu testen, weiterzuentwickeln und zu validieren. Ganz oben auf dem Gebäude der beiden Schweizer Forschungsinstitute Empa und Eawag in Dübendorf befindet sich unter anderem das DFAB House, das 2019 fertiggestellt wurde. Nebenan wächst auf der Südwestseite nun ein weiteres Modul heran: das sogenannte Hi-Lo, kurz für „High performance, Low energy“.

An dem Bau der Forschungseinheit sind zahlreiche Partner aus Wissenschaft und Industrie und auch verschiedene Planungsbüros beteiligt. Der bereits fertiggestellte Rohbau des Daches – eine mehrfach gekrümmte Schalenkonstruktion aus Beton – wurde maßgeblich von der Block Research Group des Instituts für Architektur und Tragwerk der ETH Zürich entwickelt. Die gewünschte Form der Leichtbaukonstruktion erreichte das Planungsteam durch eine neuartige Schalungsmethode (siehe unten).

Ein Dach, viele Aufgaben

Neben der raumgebenden Wirkung nach innen und dem Schutz nach außen soll das mehrschalig konstruierte Dach auch der Wärmedämmung und der Energiegewinnung dienen. Die innere Schale wird oberseitig mit einer Polyurethanschaumschicht als Dämmung versehen, auf die äußere Betonhaut sollen eine weitere Dämmschicht sowie flexible Solarmodule zur Energiegewinnung aufgebracht werden. Der Dachaufbau ist durch die vielen Schichten insgesamt etwa 40 Zentimeter dick; die Betonschalen selbst sind durchschnittlich jeweils nur etwa fünf Zentimeter stark.

Leichtbauweise im Fokus

Die Forschungseinheit umfasst zwei Geschosse und soll nach Fertigstellung als Büro genutzt werden. Unter das geschwungene Dach werden Boxen eingestellt, auf denen Galerien angeordnet sind. Die komplexe Form der Dachschale bleibt dadurch erlebbar. Als Zwischendecken dienen mit Rippen ausgesteifte, gewölbte Bauteile aus selbstverdichtendem Hochleistungsfaserbeton. Mit ihnen soll bei gleicher Tragfähigkeit eine Materialersparnis von etwa 70 Prozent gegenüber herkömmlichen Deckensystemen erreicht werden.

Intelligente Haustechnik

Einen Teil der Gebäudehülle wird nach der Fertigstellung eine adaptive Solarfassade (ASF) formen – zusammengesetzt aus Dünnschicht-Photovoltaikmodulen mit weichen, pneumatischen Antrieben für solare Nachführsysteme und Tageslichtsteuerung. Zudem sollen in der neuen Forschungseinheit Methoden zur Gebäudesteuerung mithilfe von Machine Learning untersucht werden. Ziel ist es, den Betrieb in Bezug auf ausgewählte Parameter, etwa Raumqualität oder Energieverbrauch, zu optimieren.

Schalung: Stahlseilnetz als Grundlage

Ein Stahlseilnetz aus Kabeln und Ringknoten war das formgebende Element der Schalung. Dank digitaler Methoden konnte es passgenau produziert, zwischen vorgefertigte Holzleimbinder eingespannt und mit Spannschlössern entsprechend justiert werden. Der Rahmen aus Holz lagerte dabei auf einem Traggerüst aus Deckenstützen auf. Die Schalhaut bildete ein Polymertextil, das für das Bauvorhaben maßgefertigt wurde.

Carbon und Spritzbeton

Die Bewehrung besteht aus Carbongewebe, die entsprechenden

Abstandshalter sitzen an den ringförmigen Verbindern des Netzes.

Der Beton wurde von Hebebühnen aus als Spritzbeton auf die Schalung

aufgebracht – die Auftragsdicke variierte dabei je nach

Beanspruchung. Die Zusammensetzung des Betons musste so gewählt

werden, dass die Konsistenz flüssig genug war, um aufgespritzt zu

werden, und zäh genug, um an den vertikalen Stellen haften zu

bleiben. Eine Einhausung mit Wetterschutzdach sorgte dafür,

dass die Betonage des Dachs und die Aushärtung des Betons geschützt

vonstattengehen konnten.

Endgültige Form erst unter Last

Das Netz aus Stahlseilen hatten die Forscher mithilfe von

Algorithmen so berechnet, dass es erst durch die Last des

Frischbetons in die letztlich gewünschte Form gedrückt wird. Das

dazu nötige Computational Framework ist von der Block Research

Group im Rahmen des Schweizer nationalen Forschungsschwerpunkts

Digitale Fabrikation selbst entwickelt worden. Um den Einfluss der

Betonlast auf die Form des Netzes kontrollieren zu können, waren an

den Ringknoten Vermessungspunkte angebracht, deren Lage mithilfe

photogrammetrischer Methoden ins Digitale übertragen und überprüft

werden konnte. Um einen reibungslosen Ablauf zu gewährleisten, war

das Dach im Jahr 2017 im Maßstab Eins-zu-eins im Robotic

Fabrication Lab der ETH Zürich als Prototyp errichtet worden. -chi

Bautafel

Architektur: Institut für Architektur und Tragwerk / Block Research Group, ETH Zürich; Institut für Architektur und Gebäudesysteme (A/S), ETH Zürich; ROK, Zürich

Projektbeteiligte: supermanoeuvre, Sydney (Mitwirkung Prototypentwicklung); Institut für Massivbau, RWTH Aachen, Institut für mathematische und physikalische Geodäsie, ETH Zürich, und Institut für Automatik, ETH Zürich Institut für mathematische und physikalische Geodäsie (Beratung); Bollinger + Grohmann, Frankfurt am Main (Tragwerksplanung); ROK, Zürich, und HSSP, Zürich (Baumanagement); Marti, Zürich (Bauunternehmung); Blumer-Lehmann, Gossau (Holzleimbinder Schalung); Doka, Niederhasli (Traggerüst); Jakob Rope Systems, Trubschachen (Stahlseile); Bruno Lehmann, Trub (Stahlseilnetzknoten und Verbindungen); Bieri Tenta, Grosswangen (Textile Schalhaut); Bürgi Creations, Tagelswangen (Spritzbetontechnik); Holcim Schweiz, Zürich (Betonlieferant); Solidian, Albstadt (Carbonbewehrung)

Finanzierung: ETH Zürich; Dr. Max Rössler; Empa, Dübendorf; Holcim Switzerland, Zürich; NCCR Digital Fabrication / Swiss National Science Foundation, Zürich

Standort: Ueberlandstrasse 129, 8600 Dübendorf, Schweiz

Fertigstellung: 2021 (geplant)

Bildnachweis: Block Research Group, ETH Zürich / Fotos: Juney Lee und Stefan Liniger