Flugzeughangar in Oberpfaffenhofen

Stahlbeton- und Trapezflachdach innerhalb eines Gebäudes

Der Flugzeughangar in Oberpfaffenhofen ist der erste realisierte Bau in einer Reihe von neuen Instituts- und Forschungsgebäuden, die nach dem städtebaulichen Rahmenplan an diesem Standort vorgesehen sind. Anlass des Neubaus war die Stationierung des Forschungsflugzeugs „High Altitude and Long Range Research Aircraft“, kurz Halo genannt. Bei diesem Flugzeug handelt es sich um ein für große Höhen und lange Flugdistanzen umgebautes Geschäftsreiseflugzeug, welches zur Untersuchung der Erdatmosphäre dienen soll.

Das Grundstück des Hangars liegt im südöstlichen Teil des

Geländes des Deutschen Zentrums für Luft- und Raumfahrt in

Oberpfaffenhofen und ist den Bestandsgebäuden in Richtung des

angrenzenden Sonderflughafens vorgelagert. Das neue Gebäude besteht

aus einer großen Flugzeughalle und einem nach Nordwesten

anschließenden Bereich mit Labor-, Werkstatt- und

Büroräumen.

Trotz seiner enormen Größe strahlt das Flugzeug eine gewisse Leichtigkeit aus, welche sich nach den Vorstellungen der Architekten Kersten + Kopp, in der Halle wiederfinden sollte. Sichtbare Träger sollten trotz großer Spannweiten nicht wuchtig erscheinen. Realisiert wurde dieser Wunsch durch eine oberseitige, außenliegende Stahltragkonstruktion, welche die Hallendecke über dem Boden schweben lässt. Der 42 m lange Hangar mit einer lichten Raumhöhe von 11 m und einer Fläche von rund 1.500 m² ist stützenfrei ausgebildet. Die Deckenkonstruktion besteht aus einem System von Durchlaufträgern, welche deckenunterseitig in einem Abstand von 6 m verlaufen. Die Lastabtragung erfolgt über die vier oberhalb des Daches, schon zuvor erwähnten Stahlfachwerkbinder, an denen das Dach abgehängt ist. Die Auflagerung der Fachwerkbinder erfolgt seitlich über Stahlbetonfertigteilstützen (b/d = 80/30), die in Köcherfundamenten eingespannt wurden und gleichzeitig der Queraussteifung des Hangars dienen. Die Längsaussteifung des Gebäudes erfolgt über den angrenzenden Labor- und Bürobereich, welcher in Stahlbeton ausgeführt ist. Die Fassade des gesamten Gebäudes besteht aus Aluminium-Wellprofilen, welche die beiden Gebäudeteile wieder zu einer Einheit werden lässt.

Infolge der kompakten Bauweise sowie der geschickt angeordneten

Fensterbänder und Oberlichter kann auf eine Lüftung und Kühlung

verzichtet werden. Das vierflügelige Teleskopschiebetor der Halle

läuft auf Schienen, die in einem Betonträger sitzen.

Flachdach

Das Gebäude hat infolge der beiden unterschiedlichen Baukörper zwei

Flachdachbereiche: Ein Stahlbetonflachdach über dem Labor- und

Bürobereich sowie eine leichtes Trapezblechdach über dem Hangar. Am

Übergang zwischen beiden Dächern wurde eine Fuge vorgesehen, damit

die unterschiedlichen Bewegungen der Konstruktionen aufgenommen

werden können.

Die Dachabdichtung des gesamten Daches erfolgte über eine 2 mm starke, 1-lagige Kunststoffabdichtungsbahn (FPO). Das Massivdach des beheizten Labor- und Bürobereiches erhielt zusätzlich eine EPS -Gefälledämmung mit einer Dicke von 140 mm bis 255 mm. Die Windsogsicherung für diesen Bereich erfolgt über eine Kiesauflast. Als Dampfsperre dient eine Bitumenbahn, welche direkt auf das 300 mm dicke Stahlbetondach aufgebracht wurde.

Beim Hangardach erfolgt die Windsogsicherung durch mechanische Befestigung der Kunststoffabdichtungsbahn. Zur Wärmedämmung kam hier eine 120 bis 200 mm starke Gefälledämmung zum Einsatz. Die bituminöse Dampfsperre wurde direkt auf dem Trapezprofil aufgebracht, welches wiederum auf dem System aus HEA 300-Stahlträgern aufliegt. Infolge der oberhalb des Daches befindlichen Stahlbinder waren für die Konstruktion eine Reihe von Durchdringungspunkten der Stahlkonstruktion durch die Dachhaut erforderlich. Diese wurden als revisionierbare Los-Festflansch-Konstruktion ausgebildet. Die Stahlteile selbst sind thermisch getrennt.

Zur Belichtung des Gebäudes wurden insgesamt 28 Lichtkuppeln mit einer Fläche von 1,00 x 3,00 m eingebaut.

Bautafel

Architekten: Kersten + Kopp Architekten, Berlin

Projektbeteiligte: a.k.a.Ingenieure, München (Tragwerksplanung); Zibell Willner & Partner, Berlin (Gebäudetechnik)

Bauherr: Deutsches Zentrum für Luft- und Raumfahrt, Oberpfaffenhofen

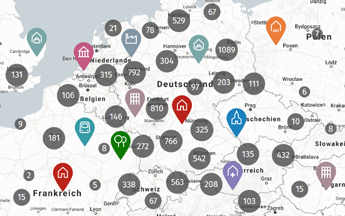

Standort: Münchner Straße 20, 82234 Weßling-Oberpfaffenhofen

Fertigstellung: 2009

Bildnachweis: Müller-Naumann, München

Baunetz Architekt*innen

Fachwissen zum Thema

Paul Bauder GmbH & Co. KG | Korntaler Landstraße 63 | 70499 Stuttgart | www.bauder.de