Textilbewehrung

Korrosionsbeständig und flexibel

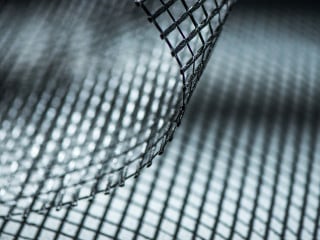

Beton kann sehr große Druckkräfte aufnehmen, aber nur geringe Zugkräfte. Zur Aufnahme der Zugkräfte wird deshalb eine sogenannte Bewehrung in den Beton eingelegt. Dabei handelt es sich oft um Matten aus verschweißten Stahlstäben. Eine Alternative sind Gewebe aus alkaliresistenten, mit Polymeren beschichteten Glas- oder Carbonfasern. Sie gehören zu den textilen Bewehrungen.

Der Nachteil der Stahlbewehrung ist, dass sie anfällig für Umwelteinflüsse ist und für große Hitzeentwicklung, beispielsweise durch Feuer. Sie muss deshalb durch eine ausreichend dicke Betondeckung geschützt sein, die im Regelfall zwischen 2,5 cm und 5 cm dick ist. Die Betondeckung soll nicht nur den Verbund von Beton und Stahl sichern, sondern auch die Korrosion des Stahls verlangsamen und ihn im Brandfall schützen. Allerdings wird so bei der Herstellung von Stahlbeton viel mehr Beton verbraucht, als statisch erforderlich wäre. Das macht die Bauteile schwerer und eine große Menge des in seiner Herstellung umweltschädlichen Betons wird verschwendet.

Eigenschaften

Die technischen Textilien sind gegenüber üblichen Stahlbewehrungsmatten deutlich engmaschiger, dünner und flexibler. Sie sind außerdem dauerhafter, da sie korrosionsbeständig sind. Als Materialien bewährt haben sich vor allem alkaliresistentes Glas, Basalt und Carbon. Carbonfasern haben gegenüber Glas- und Basaltfasern deutlich höhere Steifigkeiten (etwa 220 GPa) und Zugfestigkeiten (ca. 3.000 MPa). Die Durchmesser der Fasern variieren je nach Material zwischen 5 und 20 μm. Geforscht wird außerdem an Textilbewehrungen mit Aramid- und Flachsfasern.

Vom Rohstoff zur Faser

Hohe Temperaturen und mehrstufige, chemische Prozesse mit zum Teil hohen Wasserverbrauch sind erforderlich, um die mineralischen oder fossilen Rohstoffe zu Fasern und Geweben zu verarbeiten.

Um Glasfasern zu erzeugen, wird zunächst das Rohmaterial – darunter verschiedene Metalloxide – in mehreren, hintereinandergeschalteten Ofenkammern geschmolzen und gesäubert. Die aus der Glasschmelze gezogenen Einzelfäden werden zu Faserbündeln, sogenannten Rovings, zusammengefasst.

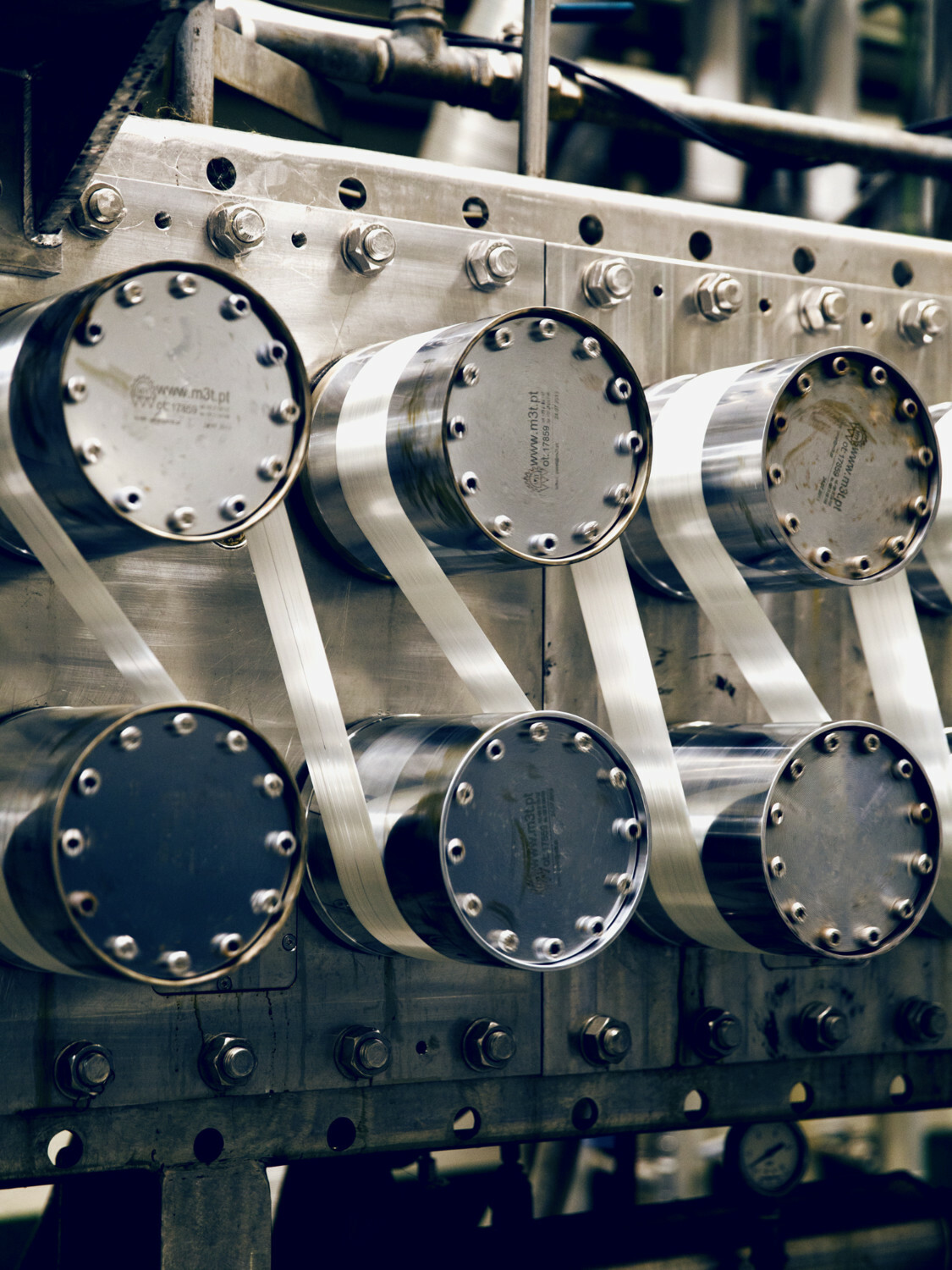

Carbonfasern werden durch Pyrolyse einer Precurser-Faser hergestellt. Über 90 Prozent der Carbonfaserproduktion basiert auf Polyacrylnitril (PAN) als Precurser (Vorläufer). Einer der Ausgangsstoffe ist Propen, das bei der Verarbeitung von Erdöl zu Leichtbenzinen anfällt. Das Gas wird mit Ammoniak und reinem Sauerstoff zu Acrylnitril umgesetzt. Anschließend wird das Acrylnitril – im Lösungsverfahren – in Dimethylformamid gegeben und ein sogenannter Initiator hinzugefügt, zum Beispiel Ammoniumpersulfat, der die Reaktion in Gang setzt – PAN entsteht.

Das PAN-Copolymer wird dann im Nassspinnverfahren durch eine Spinndüse in ein Koagulationsbad geleitet, sodass sich Filamente, also quasi-endlose Fasern, bilden. Das Koagulationsbad enthält eine sorgfältig kontrollierte Lösung, damit sich Filamente mit hoher mechanischer Festigkeit bilden. Die Fasern verfestigen sich, wenn das Lösungsmittel wegdiffundiert. Zurück bleiben die kilometerlangen, seidenweißen PAN-Fäden. Durch Pyrolyse bei 1.200 bis 1.700 Grad Celsius und unter Zugabe von beispielsweise Viskose und Pech werden diese dann zu schwarzen Carbonfäden.

Vom Roving zum tragfähigen Gelege

Die Fasern werden zu Bündeln, sogenannten Rovings, zusammengefasst und auf Spulen aufgewickelt. Die Rovings bestehen aus bis zu 48.000 Fasern. Spezielle Maschinen legen diese Rovings in verschiedenen Richtungen ab und verbinden die dabei entstehenden Knotenpunkte mit einem Wirkfaden. Diese Art von Textil wird Gelege genannt.

Um die Gelege besser verarbeiten zu können und sie tragfähiger zu machen, werden sie mit einem Polymer getränkt. Verwendet werden Epoxidharze, Styrol-Butadien, Acrylate und Polystyrol – wässrige Dispersionen auf Erdöl- und Erdgasbasis. Die Polymere variieren in ihrer Steifigkeit und beeinflussen damit die Tragfähigkeit und Flexibilität der getränkten Bewehrungstextilien. Je nachdem, wie flexibel sie sind, können sie auf Rollen aufgewickelt oder als Mattenware auf die Baustelle geliefert werden.

Durch das Tränken werden Glas- und Basaltfasern außerdem beständiger gegen den alkalischen Beton. Neben der polymere sind auch mineralische Tränkungen möglich, die bisher jedoch nur bei Rovings durchführbar ist und nicht mehr, wenn aus ihnen schon ein Gelege hergestellt wurde.

Fachwissen zum Thema

Deutsche Zement- und Betonindustrie vertreten durch das

InformationsZentrum Beton | Kontakt 0211 / 28048–1 | www.beton.org