Emaillieren von Glas

Beim Emaillieren von Glas werden farbige keramische Schichten während der Herstellung von thermisch vorgespannten Gläsern in die Oberfläche eingebrannt. Das Emaille (auch Email oder Fritte genannt) wird innerhalb der Aufheizphase des thermischen Vorspannvorgangs auf das Glas aufgeschmolzen und bildet eine feste Bindung mit der Glasmatrix. Die Glasfarben bestehen im Wesentlichen aus zwei anorganischen Bestandteilen: dem Glasfluss (70 - 95 %) und dem Farbkörper (5 - 30 %). Im endgültigen Farbauftrag umschließt der Glasfluss die Farbkörper und verbindet sich mit der Glasoberfläche.

Die Schichtdicken des eingebrannten Emails betragen 10 - 100 μm, also 10 bis 100 Tausendstel Millimeter. Möglich sind sowohl transparente als auch undurchsichtige Schichten. Nach dem Farbauftrag trocknen die Farben auf der Glasoberfläche; kratzfest und witterungsbeständig wird der keramische Farbauftrag jedoch erst durch den thermischen Einbrennvorgang. Die Farbsysteme sind so eingestellt, dass sie sich bei einer Glasoberflächentemperatur von ca. 600 - 620 °C innerhalb weniger Minuten mit der Glasoberfläche verbinden. Auch die endgültige Farbgebung bzw. -entwicklung ergibt sich erst durch den thermischen Einbrennprozess.

Die Emaillierung erfolgt aus technischen Gründen einseitig auf der Schutzgasseite des Floatglases im Vorspannofen und kann je nach Anwendungszweck im Siebdruck-, Walz-, Gieß- oder Digitaldruckverfahren aufgebracht werden. In der Regel wird die Farbe auf die von der Bewitterung abgewandten Seite (Position 2 oder mehr) aufgebracht; mittlerweile gibt es aber auch Farbsysteme, die sich für die Witterungsseite (Position 1) eignen.

Walzverfahren (Roller Coating)

Im Walzverfahren erfolgt der Farbauftrag mittels eines Walzenpaars, unter dem die zu bedruckende Verglasung hindurchgefahren wird. Das Verfahren eignet sich insbesondere für vollflächig bedruckte Glasoberflächen, die sich nicht im Durchsichtbereich befinden – etwa bei Brüstungsverglasungen von Kaltfassaden. Für eine gleichmäßige und homogene Schichtbildung sorgen feine Rillen in der Walzenoberfläche; die gerillte Struktur ist typischerweise auf der Farbauftragsseite der Verglasung erkennbar, während die Vorderseite in der Regel glatt erscheint. Vereinzelt können kleinste Fehlstellen im Farbauftrag entstehen, die als Pinholes bezeichnet werden. Verfahrensbedingt kann ein Farbüberschlag an allen Kanten entstehen, der besonders an den Längskanten, in Laufrichtung der Walzanlage, leicht wellig sein kann. Die Kantenfläche bleibt jedoch in der Regel farbfrei.

Gießverfahren (Curtain Coating)

Beim Gießverfahren durchläuft die Glasscheibe einen sogenannten Gießschleier, der die Oberfläche vollständig mit Farbe bedeckt. Die Schichtdicke kann durch Variation der Durchlaufgeschwindigkeit eingestellt werden. Charakteristisch für dieses Verfahren ist der Farbüberschlag an den Glaskanten, der deutlich größer ist als beim Walzverfahren. Durch leichte Unebenheit der Gießlippe können in Längsrichtung (Gießrichtung) unterschiedlich dicke Streifen entstehen. Ebenso wie das Walzverfahren eignet sich das Gießverfahren für die vollflächige Beschichtung von Glasoberflächen.

Siebdruckverfahren (Screen Printing)

Beim Siebdruckverfahren ist im Gegensatz zum Gieß- und Walzverfahren ein voll- oder teilflächiger Farbauftrag möglich. Auf einem horizontalen Siebdrucktisch wird die Farbe durch ein engmaschiges Sieb mit einer Rakel auf die Glasoberfläche aufgebracht, wobei die Dicke des Farbauftrages durch Maschenweite und Fadendurchmesser des Siebes beeinflusst wird. Der Farbauftrag ist dabei generell dünner als beim Walz- und Gießverfahren und erscheint je nach gewählter Farbe deckend oder durchscheinend. Die Scheibenkanten bleiben beim Siebdruck in der Regel farbfrei, können jedoch im Saumbereich eine leichte Farbwulst aufweisen. Mit dem Siebdruckverfahren sind auch Mehrfachdrucke auf einer Glasoberfläche realisierbar, wobei zwischen den einzelnen Druckvorgängen Trocknungsintervalle einzuhalten sind. Es gilt zu beachten, dass für jedes Druckmuster ein eigenes Drucksieb benötigt wird, was für höhere Kosten sorgen kann. Siebdrucknetze für größere Glasscheiben können modifiziert und zusätzlich für kleinere Scheiben angewendet werden.

Digitaldruck (Digital Printing)

Beim Digitaldruckverfahren wird die keramische Farbe wie bei einem Tintenstrahldrucker auf die Glasoberfläche aufgebracht, wobei die Dicke des Farbauftrages variieren kann; grundsätzlich ist sie dünner als beim Siebdruck-, Gieß- und Walzverfahren. Je nach gewählter Farbe erscheint sie deckend oder durchscheinend. Das Verfahren eignet sich hervorragend für komplexe und mehrfarbige Rasterdesigns oder Bilder. Bedingt durch den Fertigungsprozess können leichte Streifen in Druckrichtung auftreten. Die Glaskanten bleiben beim Digitaldruck in der Regel farbfrei, können aber im Saumbereich einen geringen Farbwulst aufweisen. Entlang der Druckkanten kann zudem Farbsprühnebel auftreten.

Die Schichtdicke der Emaillierung hängt stark vom Verfahren ab: Der dünnste Farbauftrag kann mit dem Digitaldruck erzielt werden, darauf folgt das Siebdruckverfahren, das Walzverfahren und abschließend das Gießverfahren, bei dem die dicksten Farbschichten entstehen.

Weiterverarbeitung und Nutzung emaillierter Gläser

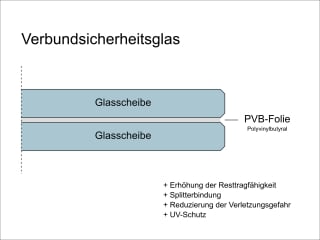

Emaillierte Scheiben können ohne weiteres zu Verbundsicherheits- oder Isolierglas weiterverarbeitet werden. Bei Verbundsicherheitsglas wird die bedruckte Seite aus technischen Gründen üblicherweise zur PVB-Folie hin ausgerichtet. Bei Isoliergläsern wird die Beschichtung im Scheibenzwischenraum angeordnet, um eine Verschmutzung der leicht erhabenen Emaillierung zu verhindern. Sollen statisch wirksame Verklebungen auf der Emaillierung angeordnet werden, sind separate Nachweise für das jeweilige Farbsystem in Kombination mit dem Silikonklebstoff entsprechend ETAG 002-1: Gestützte und ungestützte Systeme / Leitlinie für die Europäische Technische Zulassung für Geklebte Glaskonstruktionen zu erbringen.

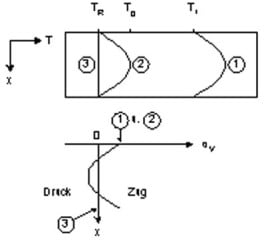

Zu beachten ist, dass sich durch die Emaillierung die Biegefestigkeit des Glases verringert (ESG, unbeschichtet: fc,t = 120 - 200 N/mm² / ESG, emailliert: fc,t = 75 N/mm²), sodass für derartige Scheiben eine niedrigere Biegezugspannung zulässig ist. Je nach Farbgebung können emaillierte Gläser aber auch in thermischer Hinsicht problematisch werden: So können aufgrund einer lokalen Aufheizung der Scheiben durch Sonneneinstrahlung und der damit verbundenen Temperaturdehnung erhebliche Zwangsbeanspruchungen entstehen, die zu einem thermisch induzierten Versagen der Scheibe führen können. Daher sollten dunkle Farben bei der Gestaltung von Scheiben in sonnigen Lagen möglichst vermieden werden.

Fachwissen zum Thema

BauNetz Wissen Glas sponsored by:

Saint-Gobain Glass Deutschland