Bionische Pavillons in Heilbronn

Holz- und Faserstrukturen nach dem Vorbild der Natur

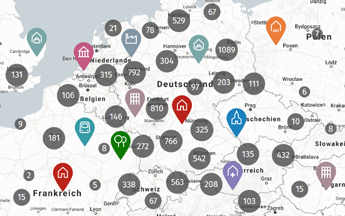

Auf der diesjährigen Bundesgartenschau in Heilbronn nehmen zwei ungewöhnliche Gebilde einen prominenten Platz ein: Ein Pavillon aus Holz, der andere aus Glas- und Carbonfasergewebe, befinden sich auf der zentral gelegenen „Sommerinsel” in einer künstlichen Seenlandschaft. Konzipiert sind sie bionisch – ihren technischen Konstruktionen liegen Vorbilder aus der Natur zugrunde. Die innovativen Bedachungen zeigen Richtungen auf, in die sich das Entwerfen und das Bauen entwickeln könnten. Die komplett digital geplanten und roboterbasiert gefertigten Leichtbaukonstruktionen sind weltweit einzigartig.

Entwickelt wurden die Pavillons am Institute for Computational Design and Construction (ICD) und am Institut für Tragkonstruktionen und Konstruktives Entwerfen (itke) der Universität Stuttgart. Der Faserpavillon ist mit seiner leichten, aber stabilen Bauweise einem Käferflügel entlehnt. Die Holzkonstruktion orientiert sich am Aufbau von Seeigeln. Letzteres ist ein durch die Universität Stuttgart bereits erprobtes Konzept, etwa mit dem Forstpavillon auf der Landesgartenschau in Schwäbisch Gmünd 2014 (siehe Objekte zum Thema) oder dem genähten Forschungspavillon auf dem Universitätsgelände 2016.

Faserpavillon: Leicht und stabil wie ein Insektenflügel

Im Bereich der Biologie bestehen die meisten tragenden Strukturen aus Fasern – etwa Zellulose, Chitin oder Kollagen – sowie einer stützenden Matrix, die diese in Position hält. Die Fasersysteme sind leistungsfähig und erlauben hohe Materialeffizienz. Orientierung, Ausrichtung und Dichte der Fasern sind präzise abgestimmt und lokal ausdifferenziert, sodass nur dort Material platziert ist, wo es tatsächlich benötigt wird. Der BUGA-Faserpavillon überträgt dieses biologische Prinzip auf die Architektur.

Die komplette Tragstruktur besteht aus Verbundkomponenten aus Glas- und Kohlenstofffasern, die in einem robotischen Fertigungsprozess hergestellt wurden. Vorgegangen wurde dabei nach dem sogenannten Co-Design-Ansatz. Anforderungen von Architektur, Tragwerk und robotischer Fertigung wurden in allen Planungsphasen in einen kontinuierlichen, digitalen und dialogischen Prozess integriert. Auf diese Weise war es möglich, die Geometrie und Faseranordnung jedes der 60 Bauteile den jeweiligen Anforderungen individuell anzupassen.

Faser-Wickel-Maschine

Produziert wurden die Bauteile in einem kernlosen Wickelprozess. Dafür konstruierten die Stuttgarter Wissenschaftler zunächst eine „Faser-Wickel-Maschine“, die die Elemente zusammenbaute: Faserstränge werden dabei von einem Roboter frei zwischen zwei rotierenden Wickelgerüsten platziert. Die definierte Form des Bauteils ergibt sich aus den Wechselwirkungen der Fasern zueinander. So entstand zunächst ein Netz aus lichtdurchlässigen Glasfasern, auf dem anschließend schwarze Kohlenstofffasern angebracht wurden, wo diese statisch notwendig waren. Für die Herstellung jedes Tragelements benötigte die Maschine durchschnittlich vier bis sechs Stunden und rund 1.000 Meter Glas- sowie 1.600 Meter Kohlenstofffasern.

Der Pavillon überfängt eine Fläche von rund 400 Quadratmetern und hat eine Spannweite von mehr als 23 Metern. Mit 7,6 kg/m² Konstruktionsgewicht der Faserverbundbauteile ist die Struktur außergewöhnlich leicht – etwa fünfmal leichter als eine herkömmliche Stahlkonstruktion dieser Spannweite. Prüfverfahren zur bauaufsichtlichen Zulassung der Konstruktion bestätigten, dass jedes Faserverbundbauteil bis zu 250 Kilonewton an Druckkräften aufnehmen kann, was dem Gewicht von mehr als 15 Autos entspricht. Über die tragende Struktur ist eine transparente ETFE-Membran gespannt.

Holzpavillon: Mehr Form – weniger

Material

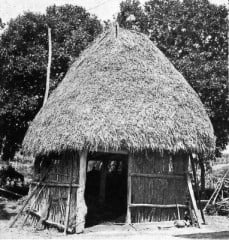

Die Gestaltung des Holzpavillons basiert auf

den morphologischen Prinzipien des Plattenskeletts von Seeigeln.

Erklärtes Ziel des Projektteams war es, mit der gleichen Holzmenge

des Forstpavillons in Schwäbisch Gmünd eine Schale zu bauen, die

dreifache Spannweite erreicht. Zudem sollte die Struktur

vollständig wiederverwendbar sein, um nach der Gartenschau ohne

Leistungsverlust rückgebaut und an einem anderen Standort wieder

errichtet werden zu können.

Um dies zu erreichen, orientierte man sich am biomimetischen Prinzip von „weniger Material“ durch „mehr Form“. Jedes Holzsegment ist ein polygonaler Hohlkörper: Er wird gebildet aus einem Rahmen, der oben und unten mit Platten aus dünnen Holzplanken bedeckt ist. Materialverbrauch und Gewicht wurden durch große Öffnungen auf der Unterseite weiter minimiert. Die Öffnungen erleichtern die Montage und verleihen der Decke ihre charakteristische Wabenstruktur.

Roboter-Holzfertigungsplattform

Die Form jedes

Bauteils wurde gemäß dem Entwurf sowie der statischen

Leistungsanforderung einzeln generiert. Dazu wurde eine

transportable, 14-achsige Roboter-Holzfertigungsplattform

entwickelt. Basis war ein 20 Fuß messender Standard-Containerboden

mit zwei darauf montierten Schwerlastrobotern. Die Flexibilität der

Industrieroboter ermöglichte den automatisierten Zusammenbau und

die individuelle Fräsbearbeitung der Segmentbauteile.

Auf die Platzierung und Verklebung vorformatierter Holzplatten und -balken folgte die temporäre Lagesicherung mit Buchennägeln für den Trocknungsvorgang. Danach wurden in die montierten Segmente Keilzinkenverbindungen gefräst. Im Durchschnitt dauerte das robotische Fügen acht, das Hochpräzisionsfräsen weitere 30 Minuten pro Segment.

Auf diese Weise entstanden 376 maßgeschneiderte Holzsegmente mit 17.000 verschiedenen Keilzinkenverbindungen, die wie ein großes, dreidimensionales Puzzle von zwei Handwerkern in nur zehn Arbeitstagen vor Ort montiert wurden. Die sonst üblichen Unterkonstruktionen oder Stützgerüste waren nicht notwendig. Nach der Verbindung der Segmente über wiederverwendbare Bolzen wurde der Pavillon mit acht Streifen Ethylen-Propylen-Dien-Kautschuk-Folie (EPDM) belegt und abgedichtet. Die außen sichtbare Verkleidung des Pavillons bilden unbehandelte Lärchenplatten.

Große Spannweite – geringes Gewicht

Bei einer

stützenfreien Spannweite von 30 Metern erreicht die tragende

Holzschale ein Gewicht von nur 38 kg/m². Das ist weniger als das

Flächengewicht des Forstpavillons, trotz der dreifachen Spannweite

und der fünffachen Größe. Damit demonstriert der Holzpavillon die

Möglichkeiten einer effizienten, ökologischen und ausdrucksstarken

Holzarchitektur an der Schnittstelle von Handwerk, digitaler

Innovation und Forschung.

Die drei dynamischen Bögen bilden einladende Öffnungen zu den Hauptwegeachsen aus. Sie leiten die Besucher ins Innere des Pavillons, der für Konzerte und öffentliche Veranstaltungen genutzt wird. Der geschwungene Raum hat eine sehr gute Akustik und eine einzigartige architektonische Atmosphäre. Das gilt insbesondere bei Nacht, wenn LED-Leuchten die inneren Öffnungen der Schale akzentuieren.

Konstruktionsaufbau Faserpavillon:

60 tragende, robotisch gefertigte Glas- und

Kohlefaserverbundbauteile aus insgesamt 150.000 m Glas- und

Karbonfasern

transparente, mechanisch vorgespannte ETFE Membran

Konstruktionsaufbau Holzpavillon:

robotisch gefertigte Hohlkassettensegmente aus

Fichtenfurnierschichtholz mit UV-Schutz

Vorsatzschale: EPDM-Abdichtung

CNC-geschnittene unbehandelte Lärchendreischichtplatten

Dauerhaft können die beiden Highlights der BUGA allerdings nicht auf dem Gelände in Heilbronn bleiben, da dieses nach 2019 bebaut werden soll. Beide Pavillons sind so konstruiert, dass eine Wiederverwendung möglich ist.

Bautafel

Projektteam Faserpavillon: ICD – Institut für Computerbasiertes Entwerfen und Baufertigung, Universität Stuttgart (Prof. Achim Menges, Serban Bodea, Niccolo Dambrosio, Monika Göbel, Christoph Zechmeister); ITKE – Institut für Tragkonstruktionen und Konstruktives Entwerfen, Universität Stuttgart (Prof. Jan Knippers, Valentin Koslowski, Marta Gil Pérez, Bas Rongen);

Projektteam Holzpavillon: ICD (Prof. Achim Menges, Martin Alvarez, Monika Göbel, Abel Gronewolt, Olliver David Krieg, Ondrej Kyjanek, Jakob Wagner), ITKE (Prof. Jan Knippers, Lotte Aldinger, Simon Bechert, Daniel Sonntag)

Umsetzung: FibR, Stuttgart (Verbundfaserbau); Müllerblaustein Bauwerke, Blaustein (Holzbau); BEC, Reutlingen (Robotik); Bundesgartenschau Heillbronn 2019

Projektförderung: Land Baden –Württemberg, Universität Stuttgart, Europäischer Fonds für regionale Entwicklung (EFRE) der Europäischen Union, DFG Deutsche Forschungsgemeinschaft, Baden-Württemberg Stiftung, GETTYLAB, Forschungsinitiative Zukunft Bau sowie Projektpartner

Bauherr: Bundesgartenschau 2019, Heilbronn

Fertigstellung: 2019

Standort: Kalistraße 35, 74076 Heilbronn

Bildnachweis: ICD/ITKE Universität Stuttgart