Betonherstellung und Klimaschutz

Der für den Klimawandel relevante Fußabdruck des Bauens mit Beton wird vor allem von zwei Faktoren bestimmt: Dem hohen CO2-Ausstoß bei der Produktion des Bindemittels Zement steht dabei in der Lebenszyklusbetrachtung die lange Haltbarkeit von Betonkonstruktionen gegenüber.

Zement ist in der Herstellung so CO2-intensiv, dass die Produktion für bis zu acht Prozent des globalen jährlichen Kohlenstoffdioxidausstoßes verantwortlich sein soll. Ein Kennwert, der in diesem Zusammenhang oft genannt wird, ist die spezifische Kohlenstoffdioxid-Emission. Diese beschreibt, wieviel Tonnen CO2 bei der Erzeugung einer Tonne Zement ausgestoßen wird. Im Jahr 2018 liegt der Wert laut Deutscher Emissionshandelsstelle (DEHSt) etwa bei 0,59. Daraus ergibt sich ein Kohlenstoffdioxidausstoß von 590 Kilogramm pro Tonne Zement. 2018 wurden in Deutschland insgesamt rund 33,7 Millionen Tonnen des Baustoffs produziert.

Grundlagen

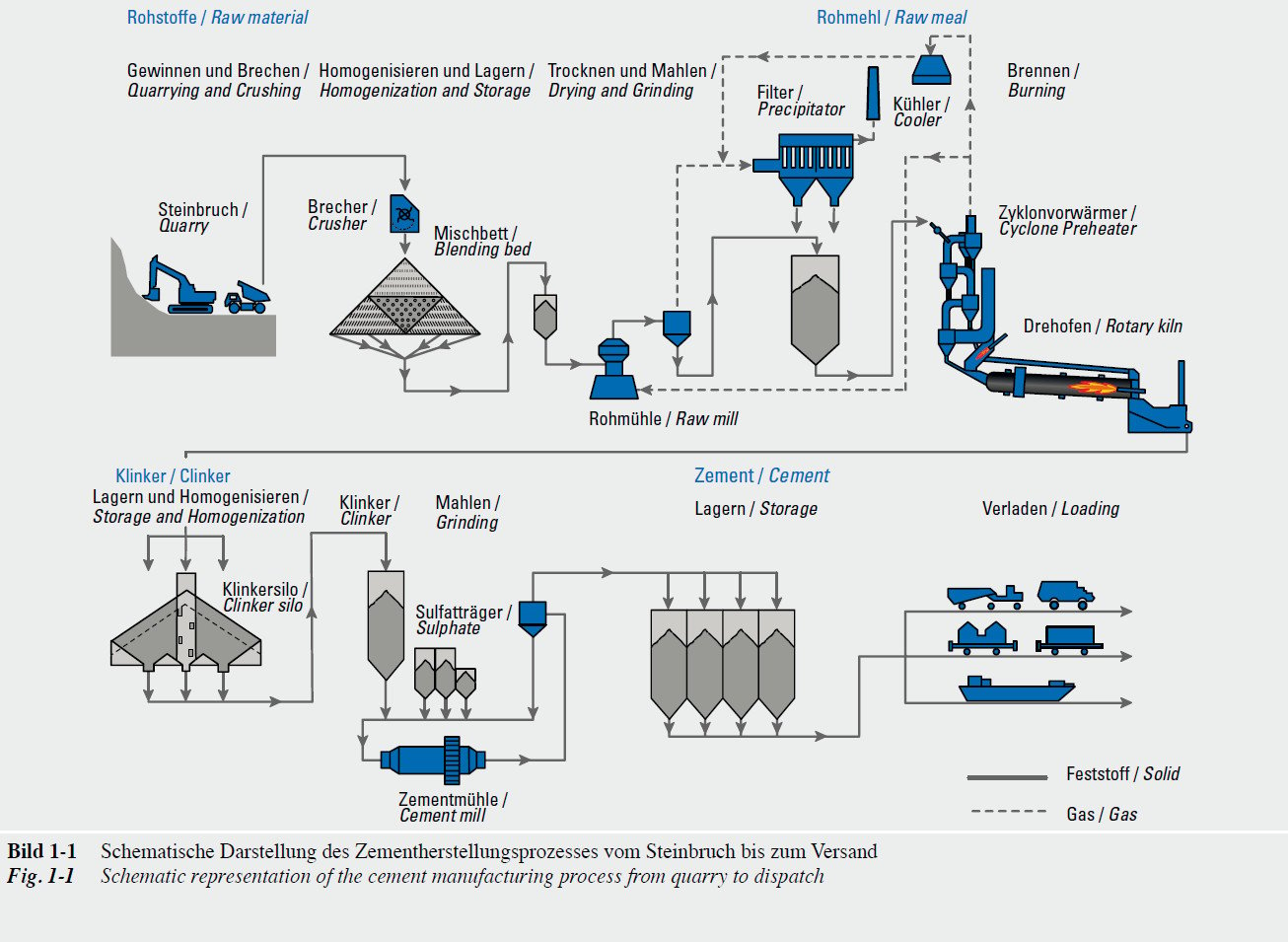

Zum hohen CO2-Ausstoß tragen vor

allem zwei Prozesse bei: Zum einen die Beheizung des Drehrohrofens,

in dem der Zementklinker hergestellt wird, zum anderen der

chemische Prozess bei der Entsäuerung von Kalkstein.

Durch Verbesserungen in Ofentechnik und Filteranlagen wurden die Emissionen, die durch den Einsatz von Brennstoffen entstehen, seit 1990 kontinuierlich gesenkt (der Wert der spezifischen CO2-Emissionen pro Tonne Zement im Jahr ist heute um etwa 22 Prozent niedriger als damals). Als Brennmaterial kamen im Jahr 2018 ca. 30 Prozent fossile und 70 Prozent alternative Ausgangsstoffe zum Einsatz. Neben Müll und Klärschlamm gehören zu letzteren etwa auch Tiermehle. In einigen Zementwerken wird momentan die Verwendung von Wasserstoff- und Biomassebrennstoffen im industriellen Maßstab getestet.

Die chemischen Prozesse bei der Zementklinkerherstellung können mit heutigen Technologien nur bedingt beeinflusst werden. Bei Temperaturen von 1.450 Grad Celsius entsteht aus dem Calciumcarbonat des Kalksteins unter Kohlenstoffdioxidabspaltung Calciumoxid, Hauptbestandteil des Zements.

CaCO3 > CaO + CO2

Tatsächlich ist diese Reaktion heute für etwa 60 Prozent der

CO2-Emissionen bei der Produktion des Baustoffs

verantwortlich. Im Laufe der Zeit kann durch die natürliche

Rekarbonatisierung bis zu ein Viertel des im Herstellungsprozess

erzeugten Kohlenstoffdioxids wieder im Beton gespeichert

werden.

Entwicklung

Auch aufgrund der steigenden Preise für CO2-Zertifikate sowie der Erwartungen von Investoren und Kunden ist die Zement- und Betonindustrie darum bemüht, in der Zementproduktion neue Wege zu beschreiten. Davon zeugen die freiwilligen Selbstverpflichtungen führender Unternehmen: Bis 2030 soll der CO2-Ausstoß bei der Herstellung von Zement im Vergleich zu 1990 deutlich gesenkt werden, und bis 2045 strebt man - im Einklang mit dem Klimaschutzgesetz – eine kohlenstoffdioxidneutrale Produktion des Bindemittels an.

Methoden zur Senkung des

CO2-Ausstoßes

Einige der Maßnahmen, mit denen

diese Ziele erreicht werden sollen, sind bereits in der Praxis

angekommen, andere befinden sich noch in der Erprobungsphase.

Allgemein wird angenommen, dass die angestrebte Reduzierungsrate

eine Kombination verschiedener Methoden voraussetzt.

Reduktion des Klinkerfaktors im Zement

Bereits verfügbare Kompositzemente weisen einen Klinkergehalt

zwischen 35 und 64 Prozent auf. Bei der Herstellung wird ein Teil

des Portlandzementklinkers durch Abfallprodukte aus der

Roheisengewinnung und Kohleverbrennung, also Hüttensand

(granulierte Hochofenschlacke) oder Flugasche ersetzt. Allerdings

sind diese Stoffe nur begrenzt verfügbar; da zudem immer mehr

konventionelle Kraftwerke nachhaltigeren Formen der

Energieerzeugung weichen, ist eine weitere Verknappung anzunehmen.

Eine zusätzliche Quelle für die benötigten Ersatzstoffe sind

bestimmte mineralische Bauabfälle oder die metallurgische

Rückgewinnung von Edelmetallen aus Elektronikschrott. Um die

Leistungsfähigkeit des Zements zu erhalten, darf nach heutigem

Wissenstand ein gewisser Klinkergehalt nicht unterschritten werden.

Alternative Zementformen, die etwa auf den Einsatz von Rohstoffen

wie etwa Olivin bzw. Magnesiumsilikat (MgSiO3),

Calciumsulfoaluminat bzw. ternesithaltigem Klinker setzen, müssen

den hohen Ansprüchen an die Verwendung als Baustoff gerecht

werden.

Abscheidung und Speicherung bzw. Nutzung von

CO2

Sogenannte Carbon-Capture-Technologien werden

in der Zementindustrie im Moment großtechnisch erprobt. Das

CO2 wird dabei am Kamin von Drehofenanlagen

abgeschieden, um es anschließend entweder langfristig zu speichern

(Carbon Capture and Storage, CCS) oder einer anderen Verwendung

zukommen zu lassen (Carbon Capture and Utilisation, CCU). Dabei

soll in Zukunft vor allem das Oxyfuel-Verfahren, bei dem zum

Verbrennen nicht Luft, sondern nahezu reiner Sauerstoff zugeführt

wird, zum Einsatz kommen, um Verunreinigungen des CO2 so

weit wie möglich zu vermeiden und die Energieeffizienz zu

erhöhen.

Die Zementindustrie rechnet bis 2050 mit etwa 550 bis 700 Millionen

Tonnen CO2, die weltweit pro Jahr auf diese Weise

abgetrennt und gespeichert beziehungsweise wiederverwendet werden

können. Voraussetzung für die Effizienz dieser Maßnahme ist jedoch,

dass die dafür benötige Energie aus erneuerbaren Quellen

stammt.

Die Speicherung des CO2 soll vor allem offshore im Meeresboden, wenn möglich aber auch onshore erfolgen. Eine Möglichkeit dafür sind natürliche Materialien wie Olivin oder Basalt, die CO2 aufnehmen können. Möglich ist auch die kontrollierte Rekarbonatisierung von Betonoberflächen oder Recyclingbeton bzw. Betonstäuben. Eine Nutzung für die Erzeugung von Chemikalien, Methan, Kunststoffe oder synthetische Kraftstoffe ist ebenfalls möglich. Teilweise werden auch exotische Ansätze verfolgt, etwa die Verwendung in der Algenzucht zur Produktion von Fischfutter.

Jenseits der Zementproduktion

Nicht nur Maßnahmen bei der Produktion von Zement, sondern auch

die effizientere Anwendung des Baustoffs Beton können dazu

beitragen, den CO2-Ausstoß zu minimieren. Dazu gehören

die Reduktion der Betonmenge durch Gradierung und

Verdrängungskörper oder innovative Betonsorten wie UHPC und

Textilbeton, die filigrane Konstruktionen erlauben. Einige

Hersteller bieten zudem Ökobetone an, bei denen die noch

unvermeidlichen Kohlenstoffdioxidemissionen durch die Unterstützung

von Klimaprojekten – wie etwa die Wiedervernässung von Mooren –

kompensiert werden können.

Quelle Zahlen: vdz, Umweltdaten 2018; Interview mit Dr.

Martin Schneider (vdz), Betonprisma 109/2019

Fachwissen zum Thema

Tipps zum Thema

Deutsche Zement- und Betonindustrie vertreten durch das

InformationsZentrum Beton | Kontakt 0211 / 28048–1 | www.beton.org